Die Machart von Verpackungen ist sehr vielfältig und der Kreativität sind kaum Grenzen gesetzt. Neben den Standardlösungen gibt es viele Sonderkonstruktionen. Eigentlich können heute in modernen Fertigungsbetrieben Standardverpackungen problemlos ohne Entwicklung und ohne vorheriges Erstellen von Handmustern in die Produktion gehen, da alle Parameter einer Standardverpackung international festgeschrieben sind. Wegen der geringen Maß- und Fertigungstoleranzen ist es allerdings dennoch zu empfehlen, Muster zur Freigabe durch den Kunden zu erstellen.

Sonderkonstruktionen dagegen sind frei entwickelte Verpackungen, die gesondert behandelt werden müssen. Der Kunde möchte in der Regel ein Muster sehen, das vor Produktionsbeginn auch von ihm freigegeben werden muss. Der Sachbearbeiter, der Kalkulator, aber auch der Mitarbeiter in der Produktion benötigt bei Sonderkonstruktionen für seinen Produktionsschritt ein Handmuster, um die Besonderheiten und Vorgaben erkennen zu können. Handmuster sind jedoch auch bei standardisierten Verpackungen zu empfehlen. Bei Sonderkonstruktionen sind sie unverzichtbar für Kunden sowie auch für Sachbearbeiter, Kalkulatoren und Produktionsmitarbeiter. Im folgenden Kapitel beschäftigen wir uns mit den Grundlagen zur Erstellung und zum Lesen von packmittelspezifischen Zeichnungen.

Verpackungen aus Wellpappe werden folgendermaßen gemessen: Flachliegend, von Rilllinie Mitte bis Rilllinie Mitte – hier wird das Rillmaß festgestellt. Gemessen wird also von Mitte zu Mitte der Rilllinie auf der Innen- oder Außenseite des offenen flachliegenden Zuschnitts.

Abb. 134: Rillmaß (Quelle: Eigene Darstellung)

Gemessen wir das Innenmaß, im aufgestellten Zustand, mit Hilfe eines Zugmaßbandes, das ein Sichtfenster für Innenmessung hat. Dies geschieht parallel zu einer Dimension innerhalb der aufgestellten Verpackung.

Gemessen wird das Außenmaß, im aufgestellten Zustand, mit Hilfe einer Schiebleere oder eines „Messkastens“! Wichtig ist hierbei, dass die Verpackungen wirklich an der äußersten Stelle gemessen werden. Dies geschieht parallel zu einer Dimension außerhalb der aufgestellten Verpackung.

Abb. 135: Außenmaß, Innenmaß, Rillmaß (Quelle: Eigene Darstellung)

Folgende Formeln kommen bei einfacher Faltung zum Einsatz:

Rillmaß + 1 Materialstärke = Außenmaß

Außenmaß – 2 Materialstärken = Innenmaß

Innenmaß + 1 Materialstärke = Rillmaß

Um eine Verpackung aus Wellpappe genau auszumessen, sollten alle drei Methoden angewendet werden. Wellpappe kann ziemlich genau gemessen werden, wenn die Rillungen quer zur Welle eingebracht wurden. Wenn die Rillungen parallel zur Welle ausgeführt wurden, kann es hier zu Differenzen kommen, da die Faltung durch Wellental und Wellenberg beeinflusst werden kann.

Bei Verpackungen nach dem FEFCO-Katalog steht das Maß „L“ für Länge, die längste Seite der Grundfläche. Das Maß „B“ für Breite ist das andere Maß an der Grundfläche. Das Maß „H“ steht für die Höhe und bestimmt die vertikale Strecke zwischen der Grundfläche und der offenen Seite des Körpers.

FEFCO steht für Fédération Européenne des Fabricants de Carton Ondule (Europäische Vereinigung der Wellpappher- steller). Der FEFCO-Code (auch International fibreboard case code, deutsch: Internationaler Code für Versandverpackung) ist ein international verbindlicher Code zur Beschreibung von Verpackungsmitteln aus Wellpappe und Vollpappe. In den 1960er-Jahren wurde er von europäischen Industrieverbänden festgelegt.

Faltschachteln

Faltschachteln bestehen aus einem Stück mit einer Laschenklebung, Drahtheftung beziehungsweise Klebestreifen-verbundenen Fabrikkante sowie den Boden- und/oder Deckelklappen. Sie werden flachliegend versandt, sind gebrauchsfertig und werden mit den Boden- oder Deckelklappen verschlossen.

Der FEFCO 0201 ist der gängigste aller Kartonagenbauweisen (siehe Abb. 136). Er hat aneinander stoßende Bodenklappen und Deckelklappen. Um ihn zu verschließen, wird z.B. Klebeband oder Umreifungsband benötigt.

(Quelle: FEFCO)

Stülpschachtel

Eine Stülpschachtel oder auch Deckelschachtel besteht aus zwei oder mehreren Teilen. Ein Oberteil wird über ein Unterteil oder beides über einen Rumpf gestülpt. In Abb. 137 dargestellt ist FEFCO 0301: Durch die versetzten Schlitze verteilen sich die Überlappungen auf die verschiedenen Seiten der Schachteln und das Übereinanderstulpen wird erleichtert.

Abb. 137: FEFCO 0301 (Quelle: FEFCO)

Tray

Ein Tray oder eine Falthülle ist eine Verpackung, bestehend aus einem Zuschnitt, bei dem zwei oder alle Wände am Boden anhängen. Beispiel FEFCO 0422: Hier greifen bei der Stanzung stehen gebliebene Laschen in Schlitze. Dadurch entsteht eine Art Sperre, die das Zurückklappen des stirnseitigen Einschlages verhindert (siehe Abb. 138).

(Quelle: FEFCO)

Schiebeschachteln

Eine Schiebeschachtel oder auch Gürtelschachtel besteht aus mehreren in verschiedenen Richtungen ineinander schiebbaren Ringeinsätzen und Manschetten. Zu dieser Gruppe gehören auch Überschiebhülsen.

Abb. 139: FEFCO 0509. Diese Schiebeschachtel besteht aus FEFCO 0503 und FEFCO 0907. (Quelle: Eigene Darstellung)

Formfeste Schachteln

Formfeste Schachteln bestehen aus zwei Seitenteilen und einem Mittelteil, das Boden und Deckel bildet. Diese Schachteln können als vorbereitete Zuschnitte geliefert werden und sind dann vom Verbraucher durch Drahtheftung zu verbinden. Diese Verpackungsart hat heute an Bedeutung verloren.

(Quelle: FEFCO) Hier werden vorbereitete Zuschnitte durch Drahtheftung verbunden.

Fertig geklebte Schachteln

Fertig geklebte Schachteln sind einteilige faltbare Schachteln. Sie werden zusammengelegt und können durch einfaches Aufrichten gebrauchsfertig aufgestellt werden. Die Schachteln können mit einem Faltboden (Faltbodenschachtel) oder mit Diagonalbiegung (Aufrichteschachtel) ausgerüstet sein.

Abb. 141: FEFCO 0711. (Quelle: FEFCO) Diese Schachtel mit Faltboden hat zusammenstoßende Außenklappen und einen geklebten Faltboden.

Inneinrichtungen

Inneneinrichtungen sind Einlagen, Einsätze, Stege, Trennwände, Gefache, Polster und dergleichen – und zwar unabhängig davon, ob diese mit der Kiste fest verbunden sind oder als getrennte Elemente nur eingelegt sind. Zahlenangaben für Wände sind beliebig und können gegebenenfalls höher oder niedriger ausfallen.

Abb. 142: FEFCO 0901. (Quelle: FEFCO) Zum FEFCO Typ 09 gehören Inneneinrichtungen wie Ringeinsätze, Einlagen, Stegeinsätze, Zwischenwände und andere mehr.

Wir fassen zusammen: Bei Standardschachteln nach dem FEFCO-Katalog gibt es klar definierte Vorgaben zur Bestimmung der L/B/H-Maße. Bei Sonderkonstruktionen wie Mehreckschachteln, konischen Schachteln oder Mehrstückverpackungen (Sixpack) ist eine Abstimmung über die L/B/H-Maße mit dem Kunden notwendig.

Bevor wir uns der Konstruktion einer Wellpapp-Verpackung zuwenden, müssen wir noch den Einfluss des Wellenverlaufs auf die Konstruktion betrachten.

Durch den Produktionsprozess hat der Wellpappezuschnitt eine stabile Seite (quer zur Welle) und eine weniger stabile Seite (parallel zur Welle). Man spricht dabei von Wellenverlauf. Die Wellenstruktur selbst gibt hier die Stabilität vor. Dieser Umstand muss bei der Konstruktion von Verpackungen berücksichtigt werden. Der Wellenverlauf ist für die Stabilität des Bogens verantwortlich. Er ist quer zur Welle um ein Vielfaches größer als parallel zur Welle.

Der Wellenverlauf, der Einsatz der verschiedenen Papierarten und deren flächenbezogene Massen, die verschiedenen Wellenarten und die verschiedenen Kombinationsarten bestimmen den Kantenstauchwiderstand und somit den Stapelstauchdruck – dieser drückt aus, wie viel Gewicht auf eine Verpackung gestapelt werden kann. Das ist wichtig für die Palettierung und somit für Lagerung und Transport.

Wir fassen zusammen: Wellpappe hat parallel und quer zum Wellenverlauf unterschiedliche Festigkeiten. Parallel zur Welle ist die Festigkeit immer geringer. Je nach Anforderung des zu verpackenden Produkts muss dieser Umstand berücksichtigt werden. Ist die Verpackung einem hohen Stapeldruck ausgesetzt, so muss die Faserrichtung danach ausgerichtet werden.

Abb. 143: Die Pfeile in dieser Zeichnung zeigen mögliche Krafteinwirkungen aus unterschiedlichen Rich- tungen auf Wellpappe. Je nach Wellenverlauf ist diese gegen Druck unterschiedlich widerstandsfähig. Am stabilsten ist Wellpappe bei stehendem Wellenverlauf. Druckeinwirkungen seitlich zum Wellenverlauf bringen schnell Knicke mit sich. (Quelle: Eigene Darstellung)

Wichtige Begriffe in Zusammenhang mit Wellpappe

-

Flächenbezogene Masse: Gewicht des Materials pro m²

-

Wichtige Wellenarten:

Wellenteilung zu Wellenhöhe (A, C, B, E, F, G, N-Welle) -

Beispielhafte Kombinationen: AC, BC, EB, FE, EE-Welle zuzüglich der dreiwelligen Wellpappen (zum Beispiel ACA)

Vor dem Konstruieren müssen nicht nur die L/B/H-Maße einer Verpackung ermittelt werden. Zu klären sind auch die verschiedenen Anforderungen an die Verpackung. Dabei helfen einige Kriterien, um die Auswahl an Verpackungsausführungen zum Beispiel aus dem FEFCO-Katalog einzuschränken. Beispiele für wichtige Eigenschaften, die vor der Konstruktion zu hinterfragen sind: -

Zu verpackendes Produkt,

-

Warenwert,

-

Menge,

-

Versand, Logistik,

-

Gewicht,

-

Abpackprozess,

-

Druckbild.

-

Trägt der Inhalt mit (z.B. bei Flaschen)?

Über die Zuschnittsberechnung kann dann das offene Maß der Verpackung errechnet werden. Am folgenden Beispiel werden die einzelnen Schritte dazu erläutert. Die Ausarbeitung erfolgt ohne CAD-Unterstützung.

In unserem Fall sollen sechs Schlegelflaschen stehend (Durchmesser 89 mm, Höhe 310 mm) von Süd- nach Norddeutschland palettenweise versendet werden. Die Verpackung dient gleichzeitig als Verkaufsverpackung. Die Mengen liegen bei 2000 bis 5000 Stück. Der Warenwert pro Schachtel liegt bei 29,70 €.

Berechnung des Innenmaßes

Konstruktionsbeispiel für die Verpackung von sechs Schlegelflaschen nach FEFCO 0201.

Länge = 3 x 89 mm = 267 mm

Breite = 2 x 89 mm = 178 mm

Höhe = 310 mm

Folgende Fakten liegen für die Auswahl zugrunde:

- Sechs Schlegelflaschen (Produkt trägt mit)

- Warenwert 29,70€

- Gewicht pro Verpackung ca. 7,5 kg

- Menge: 2000 Stück oder 5000 Stück

- Verkaufsverpackung

- Versand: palettenweise von Süd- nach Norddeutschland

Die Entscheidung fällt auf eine Faltschachtel nach FEFCO 0201. Diese Verpackung ist günstig in der Produktion und kann gut bedruckt werden. In der Qualität entscheiden wir uns für ein 1.10 B mit einer weißen Außendecke, damit das Druckbild seine Wirkung voll entfalten kann. Die einfache B-Welle reicht in diesem Fall aus, da die Flaschen das Gewicht bei einer Stapelhöhe von 1,8 m tragen. Die B- und die E-Welle werden vorwiegend für Stanzverpackungen oder kleinere Versandverpackungen eingesetzt. Die Stapelhöhe gibt in der Regel der Kunde vor.

Die Verpackung dient in diesem Fall ausschließlich dazu, die 6 Flaschen zusammenzuhalten und einen werbenden Aufdruck für den Verkauf zu erhalten. Das Innenmaß wird knapp bemessen, es beträgt 267 x 178 x 310 mm. Zur Bestimmung der Rillmaße müssen zu den Maßen des Produktes noch die notwendigen Zugaben für die Materialzugaben hinzugefügt werden.

Abb. 144: FEFCO 0201 (Quelle: Eigene Darstellung)

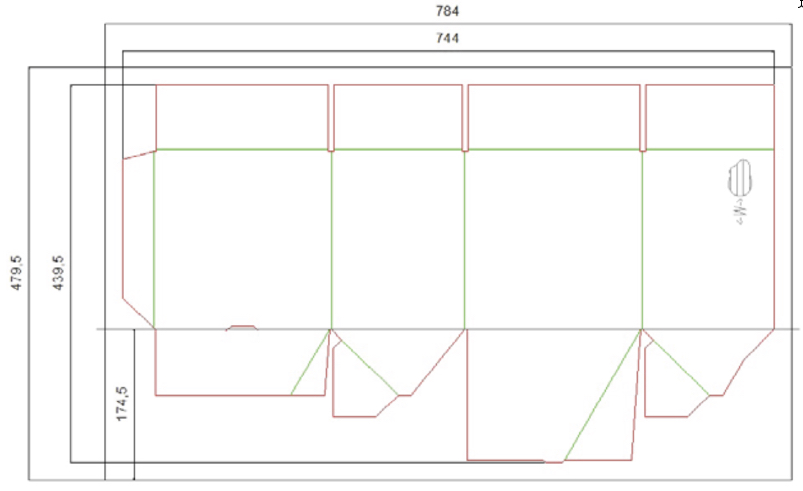

Um das offene Maß zu ermitteln, müssen die Maße mit den entsprechenden Zugaben in die Skizze eingetragen werden. Wir beschriften die Zeichnung und skizzieren unsere Faltschachtel. Anschließend tragen wir die Maße ein und ermitteln die Maschinenbreite sowie die Zug- oder Haulänge (Haulänge = Bogenlänge).

Abb. 145: Skizze FEFCO 0201 (Quelle: Eigene Darstellung)

Beispiel für die Ausrechnung des offenen Maßes, Berechnung der Länge:

Innenmaß Länge + 1 Materialstärke = Rillmaß Länge

267 mm + 3 mm = 270 mm

Innenmaß Breite + 1 Materialsträke = Rillmaß Breite

178 mm + 3 mm = 181 mm

Innenmaß Höhe + 2 Materialstärken = Rillmaß Höhe

310 mm + 2 x 3 mm = 316 mm

1 ⁄ 2 Breite + ca. 70 % der Materialstärke = Rillmaß Deckelklappe (math. Runde)

89 mm + 70 % x 3 mm = 91 mm

Die Breite der Klebelasche und die Schlitzbreite definiert der Maschinenhersteller! Meist reichen bei dünneren Wellpappen Klebelaschen von 25 – 30 mm. Bei starken Qualitäten geht man hier auf zum Teil bis 50 mm. Die Schlitzbreite ist von Maschinenhersteller zu Maschinenhersteller unterschiedlich, meist jedoch zwischen 6 und 8 mm breit. Die Zugaben für Höhe und Deckelklappen werden häufig von den Wellpappherstellern selber festgelegt. Besonderheiten wie zum Beispiel Faltschachtel mit quadratischer Grundfläche, vollüberlappte Klappen oder auch Automatenpackungen bedürfen besonderer Zugaben.

Das Bogenmaß kann jetzt ermittelt werden:

91 mm + 319 mm + 91 mm = 501 mm = die Maschinenbreite (kurz MB oder auch Wellenmaß). Die Maschinenbreite muss immer zuerst genannt werden.

30 mm + 181 mm + 270 mm + 181 mm + 270 mm = 932 mm = die Zuglänge beziehungsweise Haulänge (kurz ZL oder HL).

In der Zeichnung muss noch der Wellenverlauf festgehalten werden. In technischen Zeichnungen aus dem CAD verwendet man vordefinierte Makros. Bei Handskizzen werden die Maße mit MB und ZL (oder HL) bezeichnet. Bei klassischen auf der Inline-Maschine produzierten Faltschachteln verläuft die Maschinenbreite immer parallel zur Höhe! Die Bogenproduktion auf der Wellpappanlage mit dem Endbeschnitt und dem Boden- und Deckelklappenriller bestimmt bereits den Wellenverlauf. Außerdem erhält die Faltschachtel mit seiner „stehenden“ Welle die maximale Stabilität.

Für die Kennzeichnung des Wellenverlaufes gilt folgende Regel: Jeweils das Formatmaß, das parallel zur Welle liegt, wird als Maschinenbreite (Wellenmaß, MB) definiert.

Maschinenbreite (Wellenmaß, MB): Das Maß parallel zur Welle wird immer zuerst genannt. Der Begriff wird durch die Produktion des Wellpappbogens bestimmt, siehe auch Kapitel Wellpappproduktion. Die Riffelwalzen prägen die Welle. Sie bestimmen die Maschinenbreite. Dieses Maß ist immer beschränkt auf die Arbeitsbreite einer Wellpappanlage – meist 2500 mm oder 3300 mm. Zug- oder Haulänge (ZL/HL): Das zweite Maß, man kann hier die Welle sehen. Die Haulänge beziehungsweise Zuglänge könnte rein theoretisch endlos sein. Die folgende Grafik veranschaulicht das Thema noch einmal:

Abb. 146: Maschinenbreite (Wellenmaß); Zug-/Haulänge (Quelle: Eigene Darstellung)

Wir fassen zusammen: Der Wellenverlauf kann auf unterschiedliche Weise gekennzeichnet werden. In der Wellpappbranche wird im Bogenformat überwiegend mit „MB“ und „ZL/HL“ (Maschinenbreite/Wellen- maß sowie Zug- oder Haulänge) gearbeitet. Beim Einzelnutzen ist die Kennzeichnung mit MB und ZL (oder HL) üblich.

Nachfolgend betrachten wir die Gesichtspunkte, die bei einer Konstruktion für den jeweiligen Wellenverlauf sprechen. Bei einer Faltschachtel nach FEFCO 0201 sind das die Maschinenbreite und die Zug- beziehungsweise Haulänge.

Abb. 147: Kennzeichnung des Wellenverlaufs. Mit dem CAD können Symbole dargestellt werden, die den Wellenverlauf darstellen. Bei klassischen FK verläuft die Welle immer parallel zur Höhe. Das bietet ein Optimum an Stabilität zum Beispiel dann, wenn die Verpackungen gestapelt werden. (Quelle: Eigene Darstellung)

Wie bereits angesprochen, bestimmt bereits die Bogenproduktion den Wellenverlauf. Es gibt jedoch noch einige Eigenschaften, die diesen Wellenverlauf begünstigen.

Gesichtspunkte, die für eine stehende Welle sprechen:

- Der Bogen wird bereits auf der Wellpappanlage so produziert, dass die MB und ZL auf Endformat beschnitten sind und die Rillungen für Boden- und Deckelklappen bereits eingebracht sind.

- Der Bogen kann direkt auf der Inline-Maschine ohne Stanzung verarbeitet werden.

- Die Wellen stehen jetzt parallel zur Höhe, somit kann viel Gewicht getragen werden – das ist wichtig für den Stapelstauchwiderstand.

Gesichtspunkte, die für einen liegenden Wellenverlauf sprechen:

Ein liegender Wellenverlauf ist die Ausnahme. Derartige Faltschachteln werden vermutlich auf einem Automaten aufgerichtet – sie müssen gestanzt und anschließend separat auf einer Faltschachtelklebemaschine verklebt werden. Im Gegensatz zum FEFCO 0421 mit einer Gegenverriegelung gibt es verschiedene Ansichten, die für oder gegen einen liegenden Wellenverlauf stehen.

Abb. 148: FEFCO 0421 (Quelle: Eigene Darstellung)

Gesichtspunkte, die für einen stehenden Wellenverlauf sprechen (in der Skizze waagerecht – horizontal, siehe Abb. 148)

- Bei gestanzten Verpackungen muss der Wellenverlauf bestimmt werden. Eine Faustregel besagt: Der Wellenverlauf wird so gewählt, dass so viel Rillungen wie möglich quer zur Welle eingebracht sind, in diesem Fall waagerecht – horizontal; vor allem bei eng zueinander verlaufenden Doppelrillern sollte man den Wellenverlauf immer quer anordnen.

- Bei diesem Wellenverlauf stehen mehrere Wellen, was zu einer höheren Stabilität führt.

Gesichtspunkte, die für einen liegenden Wellenverlauf sprechen (in der Skizze senkrecht – vertikal)

Die Einstecklasche und die Gegenverriegelung erfordern eine vertikal verlaufende Welle, die Gegenverriegelung funktioniert mit liegender Welle nicht gut oder gar nicht. Die Papierbahnen splitten sich auf, man kann dadurch die Gegenverriegelung nicht in den Schlitz stecken. Die Doppelriller müssen jedoch mit einer Zurichtung oder einer Rill-Schneid-Kombination ausgerüstet werden.

Wir fassen zusammen: Der Wellenverlauf wird im Fall einer geslotterten Faltschachtel gemäß FEFCO 0201 maschinentechnisch vorgegeben (Slotter = Rillstation). Bei gestanzten Verpackungen muss der Wellenverlauf individuell bestimmt werden.

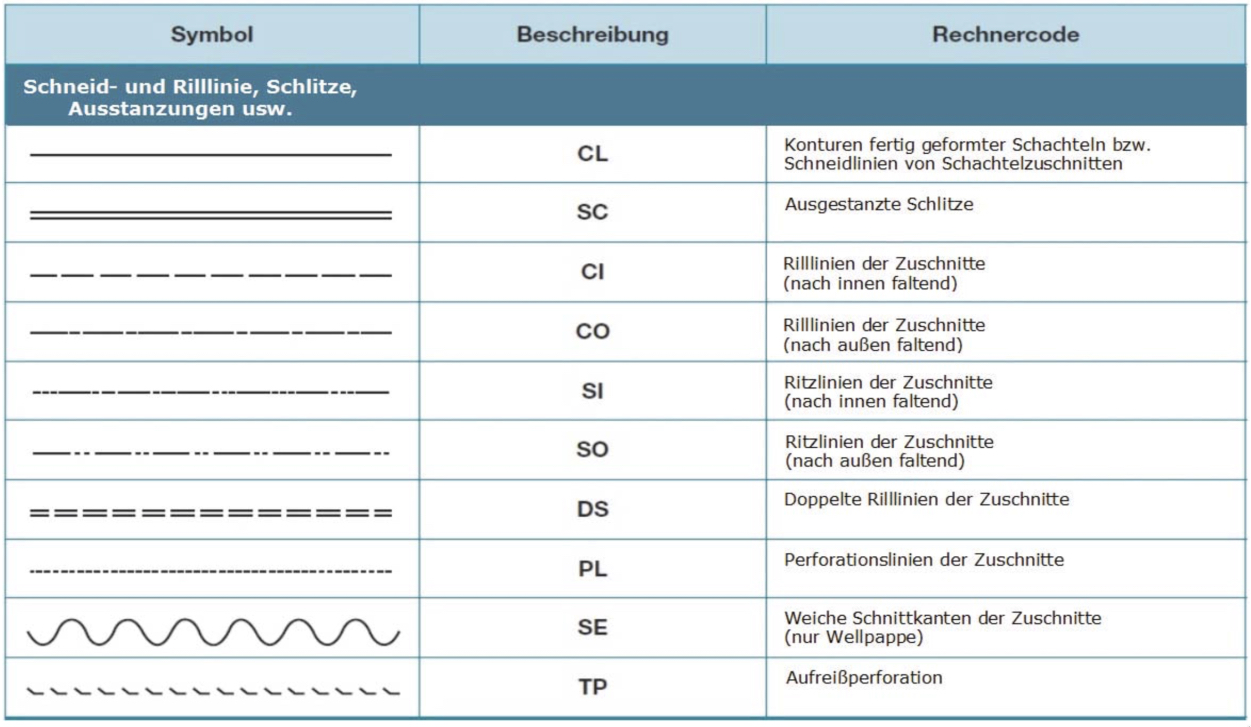

Hier geht es um das Erstellen von Handskizzen. Solche Skizzen werden benötigt, wenn Konstruktionen extern digital umgesetzt werden. Diese Art Zeichnung muss nicht maßstabsgetreu gezeichnet werden. Bei einer Skizze sind alle konstruktionsrelevanten Details zu vermaßen, die notwendig sind, um die Konstruktion 1:1 nachstellen zu können. Die Standards nach FEFCO werden mit dem Externen besprochen und einmal festgelegt. Details können in einer Lupe vergrößert dargestellt und vermaßt werden. Maße werden immer in Millimeter (mm) angegeben. Doppelvermaßungen sind zu vermeiden. Maßzahlen müssen auf der x-Achse und y Achse gleichmäßig ausgerichtet sein. Schnitt- und Rilllinien müssen in unterschiedlichen Linienarten dargestellt werden. Alle Linienarten müssen individuell benannt werden oder nach FEFCO definiert werden.

Abb. 149: Linienarten (Quelle: Eigene Darstellung)

Die Angabe des Wellenverlaufs ist Bestandteil der Skizze. Normalerweise wird bei gestanzten Verpackungen keine Zurichtung eingesetzt. Deshalb werden die Zeichnungen mit Informationen ergänzt, wie zum Beispiel: „diese Rillungen mit Zurichtung stanzen“ oder „Negativrillungen“. Weiterhin werden anhängende Zuschnitte selten mit einer Perforation ausgestattet. Denn die vielen Unterbrecher ergeben ein hässliches Stanzbild. Man bringt unter anderem den Zusatz ein: „Mit ausreichend Unterbrechern oder Haltepunkten anhängend anliefern.“ Der Werkzeugbau setzt eine Schneidlinie ein – der Maschinenführer kann bei der Produktion Haltepunkte in erforderlichem Ausmaß einbringen. Ähnlich verhält man sich bei Fensterausstanzungen.

Abb. 150: Beispiel für die klare Kennzeichnung der Details und Linienarten (Quelle: Eigene Darstellung)

Grundsätzlich werden in der Wellpappverarbeitung Zeichnungen so angelegt, dass diese die Innenansicht zeigen – also die Seite, von der gestanzt wird. Weicht man von dieser Regel ab, weil man die Außenansicht beziehungsweise die Druckseite zeigen will, so muss in der Zeichnung darauf hingewiesen werden (Vergleich die Darstellung im FEFCO-Katalog.). Dies kann zum Beispiel bei offsetbedruckter Wellpappe erforderlich werden, wo die Rilllinien mit einer Gegenzurichtung versehen werden.

Normale Rillungen dienen meist der Biegung um 90°. Vor allem quer zum Wellenverlauf sind diese in ihrer einfachen Art sehr effektiv. Die Höhe der Riller wird vom Werkzeugbau ausgerechnet. Bei Rillungen parallel zur Welle könnte die Faltung ins daneben liegende Wellental fallen – somit würde sich das gewünschte Maß ändern. Um das zu vermeiden, sollte eine Rill-Schneid-Kombination eingesetzt werden; allerdings genehmigen Kunden die Schnitte nur selten. Oder man setzt eine Rillung ein, die mit einer Gegenzurichtung versehen wird (siehe Werkzeugbau). Für die Bodenklappen werden in unserem Beispiel Negativrillungen eingesetzt. Das bedeutet: Die Linie kann definiert nach außen gefaltet werden.

Folgende Linien und Informationen können unter anderem noch zum Einsatz kommen:

- breite Rillungen

- Ritzlinie von außen

- Ritzlinie von innen

- Reißverschlussperforationen

- Aufreißfaden

- Selbstklebestreifen

- Gummierung

- mit Kork oder Holz gepresste Zonen

- Klebeflächen

Die Darstellung der einzelnen Linienarten ist von Werk zu Werk und von CAD zu CAD unterschiedlich. Sie werden in Legenden erklärt.

Von Perforationen ist abzuraten. Denn wegen der hygroskopischen Eigenschaften von Papier und Wellpappe (sie nehmen Feuchtigkeit auf und geben Feuchtigkeit ab) kann eine Perforation nie richtig funktionieren. Ein Beispiel aus der Praxis: Sie sollen eine Verpackung mit einer Aufreißperforation fertigen, bei der man das Oberteil abnehmen kann. Die Perforation ist so zu wählen, dass die Schachtel noch genügend Stabilität für den Stapelstauch behält, aber sich gleichzeitig gut aufreißen lässt. Das stellt einen Widerspruch dar. Eine Verpackung, die sich gut aufreißen lässt, bringt im Verhältnis mehr Schnitt als Unterbrechung mit sich – darunter leiden jedoch die Stapeleigenschaften. Darüber müssen Kunden, die Perforationen wünschen, aufgeklärt werden.

Und da gibt es noch ein weiteres Dilemma, auf das die Kunden hingewiesen werden sollten: Komplikationen, die die Luftfeuchtigkeit mit sich bringen kann: Papierfasern nehmen Feuchtigkeit auf; sie werden in der Folge bei hoher Luftfeuchtigkeit sehr flexibel – die Stege reißen sehr schlecht. Für eine optimale Funktion müssten sie eigentlich kleiner ausfallen. Ist die Luft dagegen trocken, so gibt die Papierfaser diese Feuchtigkeit wieder ab, sie wird spröde und brüchig. Zu kleine Unterbrecher einer Perforation reißen zu leicht ein.

Wir fassen zusammen: Skizzen werden hauptsächlich für eine digitale Datenübernahme benötigt. Eine lückenlose Vermaßung ist zwingend erforderlich. Konstruktionen aus dem FEFCO-Katalog müssen nicht im Detail bemaßt werden, denn diese sind in CAD-Programmen meist hinterlegt. Linientypen müssen klar gekennzeichnet sein. Bei Perforationslinien und Rill-Schneid-Kombinationen muss zusätzlich die Teilung angegeben werden.

Im Folgenden geht es um das Anforderungsprofil für das zu verpackende Produkt: Welche Konstruktionsvariante kommt für ein bestimmtes zu verpackendes Produkt in Frage? Das Produkt, sein Einsatzgebiet und die gewünschten Funktionen bestimmen die Konstruktion und Werkstoffauswahl einer Verpackung. So müssen zum Beispiel Überseeverpackungen nassfeste Verklebungen haben. Beispiele:

Abb. 151: Anforderungen und Lösungen (Quelle: Eigene Darstellung)

Wir nehmen dieselben Maße an, wie im vorgenannten Beispiel der zu palettierenden Verpackung für sechs Schlegelflaschen. Denn so wird der Unterschied zwischen Posteinzelversand und palettenweisem Transport am besten klar. In diesem Fall wird nicht palettenweise versendet, sondern einzeln innerhalb Deutschlands – der Kunde ist ein Internetversender, der monatlich rund 500 Pakete versendet.

In diesem Fall sollen sechs Schlegelflaschen stehend (Durchmesser 89 mm, Höhe 310 mm) einzeln innerhalb von Deutschland versendet werden. Die Mengen liegen bei 5 000 bis 6 000 St., der Warenwert pro Schachtel liegt bei 29,70 €.

Folgende Fakten liegen für die Auswahl zugrunde:

– Sechs Schlegelflaschen (Produkt trägt mit)

– Warenwert 29,70 €

– Gewicht pro Verpackung ca. 7,5 kg

– Menge: 5000 St. oder 6000 St.

– Einzelversand

– Versand: einzeln innerhalb Deutschlands

Wir wählen eine Einzelversandverpackung.

Wir gehen davon aus, dass es sich bei der Flasche um eine gute Qualität handelt, da auch die Flasche eine Verpackung ist. Der Einzelversand stellt eine Besonderheit dar, da die dafür vorgesehenen Verpackungen vom Versand-Dienstleister (zum Beispiel UPS) geprüft und zertifiziert werden können. Sollte dann beim Versand eine Verpackung beschädigt werden, so wird der Schaden durch den Dienstleister ersetzt. Das ist zum einen wichtig für das Image des Internetversenders beim Kunden.

Die Schadensregulierungs-Garantie durch den Versand-Dienstleister ist zum anderen aber auch bedeutsam, weil damit auch mögliche Folgeschäden erfasst sind. Ein denkbares Szenario: Eine Flasche zerbricht in der Verpackung, und der Inhalt läuft in ein darunterliegendes Paket, in dem zum Beispiel ein Laptop oder ein anderes teures elektronisches Gerät verpackt ist.

Die Prüfungen für die Zertifizierung der Verpackung sind zum Teil kostenlos. Die Tests laufen zum Beispiel wie folgt ab: Das Produkt wird in einer Originalverpackung eingepackt, und man lässt diese Verpackung aus einer bestimmten Höhe acht Mal auf alle verschiedenen Ecken, Kanten und Flächen fallen. Es darf dabei keine Flasche zu Bruch gehen. Ist der Test bestanden, gibt es ein Zertifikat. Genauere Details über den Fallversuch können beim Versand-Dienstleister angefordert werden.

Beim Einzelversand ist darauf zu achten, dass keine Flasche an die andere stoßen kann – dazu benötigt man zwischen jeder Flasche eine Lage doppelwellige Wellpappe. Wir können hier eine Steglösung wäh- len – drei Längsstege und vier Querstege. Die Stegenden stehen über und bilden mit dem Hohlgefache einen Stoßschutz. Nun muss noch je eine Knautschzone am Boden und am Deckel eingebracht werden. Wir wählen dafür ein Ritzpolster. Für die Umverpackung wählen wir eine Faltschachtel.

Zur Erklärung für die Auswahl der Verpackungsausführung: Der Inhalt hat einen Warenwert von rund 30 €. Grundsätzlich sehen Kunden eine Verpackung immer als notwendiges Übel: Sie soll das Produkt gut schützen, darf aber kaum etwas kosten. Diesem Bedürfnis kommt eine Faltschachtel entgegen. Er kann kostengünstig und ohne Werkzeugkosten auf einer Inline produziert werden. Die Stege können auf einer Stegschlitzmaschine oder einem Slotter auch ohne Werkzeugkosten gefertigt werden. Das Ritzpolster fertigen wir auf der Kreisschere.

Berechnung Längssteg

2 x Hohlsteg + 4 x Material Quersteg + 3 x Flaschendurchmesser

2 x 24,5mm + 4 x 7 mm + 3 x 89 mm = 344 mm

Material: 2.20 BC

Abb. 152: Zeichnung eines Längssteges. Unten rechts die Markierung der Wellenrichtung (Quelle: Eigene Darstellung)

Berechnung Quersteg

2 x Hohlsteg + 3 x Material Längssteg + 2 x Flaschendurchmesser

2 x 24,5 mm + 3 x 7 mm + 2 x 89 mm = 248 mm

Material 2.20 BC

Abb. 153: Zeichnung eines Quersteges. Unten rechts: die Markierung der Wellenrichtung (Quelle: Eigene Darstellung)

Berechnung Boden- und Deckelpolster

Die Grundfläche entspricht der Länge des Längssteges, die Breite entspricht der Länge des Quersteges, also 344 x 248 mm

Material: 2.20 BC

Das Ritzpolster wählen wir rund 10 mm breiter als die Hohlstege des Stegsatzes, in unserem Fall 40 mm.

Abb. 154: Berechnung eines Ritzpolsters (Quelle: Eigene Darstellung)

Zur Abb. 154: Die Linien, die mit dem Pfeil nach oben gekennzeichnet sind, werden von außen geritzt, die Linien, die mit dem Pfeil nach unten gekennzeichnet sind, von innen. Ritzen bedeutet, dass das Material von außen oder von innen bis zu 70 % durchgeschnitten wird. Dabei ist das Messer im 90 Grad-Winkel zu halten. Biegt man die Ritzung ein und hält diese gegen das Licht, so darf nichts durchscheinen.

Achtung: Wir nehmen die Grundfläche des Stegsatzes und geben in Länge und Breite je 2 mm dazu.

Innenmaße: 346 x 250 x 352 mm

Ausführung: Faltschachtel nach FEFCO 0201

Material: 2.40 BC

Abb. 155: Faltkarton nach FEFCO 0201 (Quelle: Eigene Darstellung)

Zur Erklärung für die Wahl des Materials: Die Inneneinrichtung sollte aus doppelwelligem weichem Material bestehen – dieses bildet ein weiches Polster! Zu harte Materialien würden die Stöße beim Fall direkt an das Produkt weitergeben! Die Flaschen könnten zerbrechen! Weiche Materialien sind zudem kostengünstiger. Wenn ein Fallversuch damit endet, dass Flaschen zerbrechen, muss zur nächstbesseren Qualität gewechselt werden. Beim Umkarton muss sofort höherwertiges Mate-rial gewählt werden, denn der Umkarton muss das rund 8 kg schwere Paket in Form halten.

Im nächsten Schritt wenden wir uns der Erstellung des Handmusters zu. Zur manuellen Herstellung eines Musters benötigt man:

- Cuttermesser

- Stahllineal

- Maßband

- Reißzirkel oder Zeichenbrett

Als Vorgabe verwenden wir unsere Zuschnittsberechnung von der Einzelversandverpackung. Wir wählen den entsprechenden Wellpappebogen mit dem korrekten Wellenverlauf und der adäquaten Qualität. Wir schneiden die Zuschnitte auf Endformat zu.

Zur Faltschachtel:

- Zuerst zeichnen wir die Rilllinien ein.

Abb. 156: Darstellung der Rilllinien auf dem Bogen (Quelle: Eigene Darstellung)

- Anschließend bringen wir die Schlitze und die Klebelasche mit dem Cutter ein.

- Jetzt werden die Rillungen mit einem Rillwerkzeug eingedrückt.

- Vorzugsweise mit dem Mustermachertisch oder einer Abkantmaschine. Steht beides nicht zur Verfügung, kann die Rillung auch mit einem Falzbein eingedrückt werden (ein Rilleisen in einem Holz eingebracht).

- Abschließend wird die Faltschachtel noch an der Klebelasche mit Hotmelt verklebt und ausgerichtet (Hotmelt = heißer Schmelzklebstoff). Wichtig dabei ist, dass hier die Kanten oben und unten bündig sind und nicht überstehen.

- Die Schachtel darf nicht zu eng geklebt werden. Es entsteht oben und unten ein Verschlussspalt.

Abb 157: Darstellung des Verschlussspalts (Quelle: Eigene Darstellung)

Zum Stegsatz:

Die Schlitztiefe und die Abstände werden auf die bereits auf Endformat zugeschnittenen Zuschnitte übertragen und mit einer Stegschlitzmaschine ausgestanzt. Steht diese nicht zur Verfügung, so werden die Schlitze mit dem Cutter ausgeschnitten. Je nach Verarbeitungsmöglichkeit und Maschine sind die Schlitze 6 mm oder 8 mm breit.

Zum Ritzpolster:

Die Zuschnitte sind bereits auf Endformat zugeschnitten. Wir bringen die Ritzungen – wie dargestellt – von oben und von unten ein! Die Faltschachtel wird mit dem Klebeband verklebt, mit der Inneneinrichtung bestückt und mit den Flaschen befüllt. Die Schachtel kann nun für den ersten Falltest dem Kunden zur Verfügung gestellt werden. Achtung: In der Praxis verwendet man für den zertifizierten Fallversuch Produktionsmuster, da Hand- oder Plottermuster nicht der späteren Serie entsprechen.

Musterbau Blockpolster:

Es ist hilfreich, ein Blockpolster zu erstellen, wenn man das Ritzen vertiefen will. Hierbei kann man leicht feststellen, ob man das Messer senkrecht hält! Die Ritzungen werden abwechselnd von oben und von unten ausgeführt.

Abb. 158: Musterbau eines Blockpolsters (Quelle: Eigene Darstellung)

Das Blockpolster wird wie eine Ziehharmonika zusammengelegt. Die Lagen des zusammengelegten Blockpolsters liegen nun übereinander. Erhält man an der Seite einen 90°-Winkel, hat man das Messer gerade gehalten.

Noch ein handwerklicher Tipp: Man schneidet nie die volle Materialstärke auf einmal – je nach Stärke immer häufiger schneiden.

Musterbau einer Krempelverpackung nach FEFCO 0422

Bei einer Krempelverpackung schneidet man sich den Bogen umlaufend um 20 mm größer zu. Man zeichnet in beiden Dimensionen die Mitte ein, achtet darauf, dass die Linien parallel zur Welle beziehungsweise senkrecht zur Welle verlaufen und nimmt alle Maße von der Mitte aus. Ähnlich verhält man sich beim Musterbau zum Beispiel von einem FEFCO 0300 oder auch einem 4-Punkt-Kleber nach FEFCO 0451.

Abb. 159: Krempelverpackung nach FEFCO 0422 (Quelle: Eigene Darstellung)

Musterbau Automatikboden nach FEFCO 0701

Abb. 160: Bei einem Automatikboden wird der Bogen auch umlaufend um 20 mm größer zugeschnitten. Zum Übertragen der Maße fängt man hier bei der Bodenklappenrillung an. (Quelle: Eigene Darstellung)

Wir fassen zusammen: Bevor das Muster gefertigt werden kann, muss eine Zuschnittsberechnung erstellt werden. Im nächsten Schritt wird der Wellpappbogen auf das offene Maß zugeschnitten. Nach dem Aufriss der Kontur mit Stechzirkel oder Zeichenbrett wird das Muster mit einem Cutter ausgeschnitten. Danach werden mit dem Handriller die Rillungen eingeprägt.

Im letzten Arbeitsschritt wird das Muster bei Bedarf geklebt. Im Anschluss findet eine Funktionsprüfung statt. Erfüllt das Muster alle Anforderungen, so kann es dem Kunden übergeben werden.