Einheitensystem

In Deutschland wird im Allgemeinen das Internationale Einheitensystem (SI) verwendet. Das Einheitensystem ist eine Zusammenstellung von Maßeinheiten, bei dem jeder Größenart genau eine Einheit zugeordnet wird.

Abb. 297: physikalische Größen (Quelle: Eigene Darstellung)

Der Wert einer physikalischen Größe (Größenwert) wird als Produkt aus einem Zahlenwert (der Maßzahl) und einer Maßeinheit angegeben. Beispiel: Länge = 4 m.

Höchstmaß, Mindestmaß, Toleranz

Bei der Fertigung von Werkstücken kommt es darauf an, mit wirtschaftlichem Aufwand die geforderten Funktionen und geometrischen Merkmale an Genauigkeit und Austauschbarkeit zu erreichen. Dazu werden in technischen Zeichnungen die Maß-, Form- und Lagetoleranzen als Abweichung vom Nennmaß spezifiziert.

Das Nennmaß ist das ideale Sollmaß eines Elementes und die Größenangabe, auf die sich die Angaben zur Tolerierung beziehen.

Ausgehend vom Nennmaß weicht das Höchstmaß als größtes zugelassenes Maß um den Betrag des oberen Abmaßes nach oben ab. Das Mindestmaß als kleinstes zugelassenes Maß weicht um den Betrag des unteren Abmaßes nach unten ab. Die Differenz zwischen dem Höchstmaß und dem Mindestmaß stellt die Maßtoleranz dar.

Messtechnik

Die Messtechnik befasst sich mit Geräten und Methoden zur Bestimmung (Messung) physikalischer Größen wie beispielsweise Länge, Masse, Kraft, Druck, elektrischer Strom, Temperatur oder Zeit. Wichtige Teilgebiete der Messtechnik sind die Entwicklung von Messsystemen und Messmethoden sowie die Erfassung, Modellierung und Reduktion (Korrektur) von Messabweichungen und unerwünschten Einflüssen. Dazu gehört auch die Justierung und Kalibrierung von Messgeräten sowie die korrekte Reduktion der Messungen auf einheitliche Bedingungen. Messgeräte dienen zur Bestimmung physikalischer Größen. Meistens zeigen sie die zu messende Größe durch eine Skalen- oder Ziffernanzeige quantitativ an. Der Messwert wird als Produkt von Zahlenwert und Einheit angegeben. Die Messgeräte werden in der Regel bei einer Bezugstemperatur von 20° C geeicht beziehungsweise kalibriert. Man sollte darauf achten, dass Messgeräte und Prüflinge die gleiche Temperatur von möglichst 20° C haben, damit Messwerte nicht durch Temperatureinflüsse beeinflusst werden!

Messen mit Strichmaßstäben

Die Maße werden durch den Abstand der Teilstriche verkörpert. Ihre Teilung beträgt 0,5 beziehungsweise 1 mm, sodass die Ablesegenauigkeit auf rund 1 mm begrenzt ist. Man sollte den Messwert immer genau senkrecht zur Maßstaboberfläche ablesen, um Ablesefehler zu vermeiden.

Messen mit Messschiebern

Auf einer Stange mit in der Regel zwei Messschenkeln lässt sich ein Schieber bewegen, der ebenfalls Messschenkel trägt. Für die Außen- oder die Innenmessung wird je eins der Messschenkelpaare an einen Körper von außen beziehungsweise an die Wände eines Hohlraums von innen angelegt. Am Schieber befindet sich meistens noch eine Messstange, die zum Beispiel zur Tiefenmessung von nicht durchgehenden Bohrungen verwendet wird.

Abb. 298: Außen-, Innen- und Tiefenmessung sind mit dieser Schieblehre möglich. (Quelle: Wikipedia, bearbeitet)

Ablesen des Messschiebers:

Um eine Ablesegenauigkeit von einem Zehntelmillimeter zu erreichen, ist der Schieber mit einer Teilung, dem sogenannten Nonius, versehen. Beim Zehntel-Nonius sind L = 9 mm in 10 Teile geteilt. Der Strichabstand ist somit a' = 0,9 mm, während die Teilung auf der Messschiene a = 1 mm beträgt. Es besteht also eine Teilungsdifferenz vom 1 mm – 0,9 mm = 0,1 mm.

Abb. 299: Darstellung des Nonius (Quelle: Eigene Darstellung)

Beim Ablesen des Messschiebers kommt es nun darauf an, jenen Teilstrich des Nonius zu bestimmen, der mit einem Teilstrich der Millimeterskala zusammenfällt.

Abb. 300: So liest man Zehntelmillimeter ab. (Quelle: Eigene Darstellung)

Beim Messen liest man die ganzen Millimeter links vom Nullstrich A des Nonius ab (= 4,7 cm = 47 mm). Die Zehntelmillimeter werden rechts vom Nullstrich des Nonius an dem Noniusteilstrich abgelesen, der mit einem Strich des Strichmaßstabes auf der Messschiene übereinstimmt B = 4. Damit ergibt sich in diesem Beispiel ein Wert von 47,4 mm. Bei digitalen Messgeräten lässt sich der Messwert direkt auf dem Display ablesen.

Messen mit Messschrauben

Eine Messschraube ist ein Längenmessgerät. Sie besteht aus einer festen und einer mit einem Feingewinde verstellbaren Messfläche, die meist durch einen Bügel (Bügelmessschraube) miteinander verbunden sind. Das zu messende Teil wird zwischen beide Messflächen gebracht und das Gewinde wird mittels einer Einstellschraube (meist gerändelt) so weit zugedreht, bis beide Messflächen das Teil berühren. Dabei verhindert eine Rutschkupplung ein Einklemmen des zu messenden Teils und bewirkt eine gleiche Kraft auf die Messspindel bei allen Messungen.

Abb. 301: Messschraube (Quelle: MW-Import)

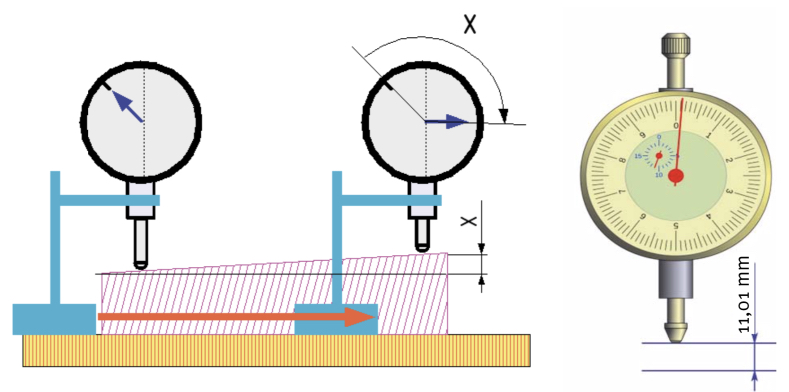

Messen mit Messuhren und Feinzeigern

Eine Messuhr ist ein mechanisches Messgerät zum Messen von Längen oder Längendifferenzen. Sie wird zum Beispiel für Vergleichs-, Ebenheits-, Lage- oder Rundlaufmessungen eingesetzt. Messuhren werden entweder mit einer analogen oder mit einer digitalen Anzeige hergestellt.

Bei Messuhren mit Rundskala und analoger Anzeige wird die Längsbewegung des Messtasters mittels Zahnstange und Zahnrad auf den Zeiger übertragen. Dadurch kann sich der Zeiger der Messuhr mehrmals im Kreis drehen. Die Anzahl der Umdrehungen wird mit einem weiteren Zeiger angezeigt, so wie der Stundenzeiger einer Uhr die Anzahl der Umdrehungen des Minutenzeigers anzeigt. Die Zahnstangenübersetzung hat den Vorteil, dass die Messuhr einen relativ großen Messbereich hat. Nachteilig an dem Messwertübertragungsverfahren ist jedoch, dass eine massive Messteilgrößenüberschreitung – das heißt: Das zu ermittelnde Maß am Messobjekt überschreitet beträchtlich den Wegbereich der Zahnstange – bei starrer Arretierung der Messuhr zu Getriebeschäden oder Beschädigungen der Zahnstange führt. Somit kann ein wiederholtes Überschreiten des Messweges der Zahnstange zu Ungenauigkeiten oder dem sogenannten „Schleppzeiger“ führen, der sich in einem extrem verzögerten Zeigerrücklauf äußert. Das bedeutet, dass keine Messungen mehr durchgeführt werden können, die auf Wertdifferenzen zurückgreifen – also Rundlauf- und Ebenheitsmessungen.

Weiterhin zeichnet sich eine Messuhr dadurch aus, dass sie sowohl im Druck- als auch im Zugbetrieb eingesetzt werden kann und die Rückführung der Messstange über eine Feder erfolgt. Somit ist die anliegende Messkraft nahezu konstant.

Messuhren erreichen eine Genauigkeit von rund 1/100 mm (10 μm) bei einem typischen Messbereich von 5 bis 60 mm (μm = 0,001 mm = 1 Mikron. Aussprache „mü“).

Bei Messuhren mit der Genauigkeit von 1/1000 mm (1 μm) spricht man von einem Feinzeiger, diese haben konstruktionsbedingt einen geringeren Messbereich.

Abb. 302: Messuhren (Quelle: Wikipedia)

Messuhren haben – wie auch Messschrauben und Messtaster – gehärtete Flächen oder Kugeln, mit denen sie den zu messenden Gegenstand berühren.

Messen mit Endmaßen

Endmaße sind kleine Blöcke zum Prüfen und Kalibrieren von Messgeräten und Prüfmitteln. Sie dienen aber auch zum direkten Messen. Sie bestehen aus Stahl, Hartmetall oder Keramik und verkörpern eine bestimmte Länge mit einer hohen Genauigkeit (Maßverkörperung). Endmaße gibt es in verschiedenen Formen – beispielsweise als Parallel-, Winkel-, Kugel- oder Zylinderendmaße.

Endmaße sind nach DIN EN ISO 3650 genormt und werden in vier Toleranzklassen hergestellt, die folgenden Anwendungsgruppen zugeordnet werden können:

Abb. 303: Endmaße nach DIN EN ISO 3650 (Quelle: Eigene Darstellung)

Abb. 303: Endmaße nach DIN EN ISO 3650 (Quelle: Eigene Darstellung)

- zurück: ‹ 4.1.5.3 Grundbegriffe

- weiter: 4.1.5.5 Prüfen von Winkeln ›