Zufuhr- und Ablagesysteme zählen zum Bereich der Fördertechnik und dienen mit ihren Aufnahme-, Transport- und Lagerfunktionen dem Materialfluss innerhalb des Fertigungsprozesses. Sie sind in der Packmittelindustrie unentbehrlich. Art und Eigenschaften des Fördergutes haben wesentliche Bedeutung für die Auslegung und konstruktive Ausführung der Zufuhr- und Ablagesysteme:

- stetiger Fördergutstrom (Fördergeschwindigkeit und Beschleunigung)

- unstetiger Fördergutstrom (aussetzend, intermittierender Fördervorgang, ungleichmäßiger Takt)

Bei der Auswahl des jeweils günstigsten Fördermittels für eine gestellte Förderaufgabe sind neben rein technischen Gesichtspunkten auch wirtschaftliche Überlegungen und Fragen des Umweltschutzes (Lärm, Verschmutzung) wichtig.

Zufuhrsysteme dienen der Zuführung von Roh- oder Halbfertigmaterialen zur weiteren Verarbeitung in Fertigungsanlagen.

Stetigförderer

Stetigförderer sind mechanische, pneumatische und hydraulische Fördereinrichtungen, bei denen das Fördergut auf festgelegtem Förderweg von Aufgabe- zu Abgabestelle stetig, mit wechselnder Geschwin- digkeit oder im Takt bewegt wird.

In der Verpackungsindustrie kommen hauptsächlich folgende Arten von Stetigförderern zum Einsatz:

- Gurt- oder Bandförderer

- Ketten- oder Riemenförderer

- Rollen- oder Kugelbahnen

- pneumatische Stetigförderer mit Druckluft oder Vakuum

Gurt- oder Bandförderer

Von Gurtförderern spricht man, wenn die Gurte, die als Trag- und Zugorgan dienen, in verschiedenen Formen (dem Fördergut angepasst) gemuldet oder mit Aufkantungen versehen sind.

Bandförderer haben ein ebenes Band, auf dem das Fördergut aufgrund der Schwerkraft und der Reibung gefördert wird. Sie werden vorwiegend für waagerechte oder leicht geneigte, geradlinige Förderung eingesetzt. Sonderbauten können auch für steile und/oder Kurvenförderung konstruiert werden. Der Antrieb erfolgt in der Regel durch einen Elektromotor, der eine Umlenkrolle antreibt. Je nach Komplexität der Anlage kommen weitere Elemente wie Spannstationen, Bandführungen, Abweiser, Schleusen, Stau- und Abrufvorrichtungen hinzu. Gurt- oder Bandförderer werden in der Regel ortsfest in Produktionsanlagen eingebaut. Höhenverstellbare und/oder ortsveränderliche Förderer sind aufgrund des einfachen Konstruktionsprinzips relativ kostengünstig zu realisieren.

Abb. 306: Gurtförderer (Quelle: TGW-Group)

Bei dieser Art von Förderer sind zwei oder mehr umlaufende Ketten- oder (Zahn-)Riemen über eine Antriebswelle miteinander verbunden. Eingesetzt werden diese Förderer, um standardisierte Transporteinheiten wie Paletten oder Gitterboxen über große Entfernungen zu transportieren.

Werden Zahnriemen eingesetzt, so kann durch Ausgestaltung der Zahnriemenaußenseite entsprechend dem Fördergut ein kostengünstiger, robuster und wartungsarmer Förderer gebaut werden.

Abb. 307: Kettenförderer (Quelle: TGW-Group).

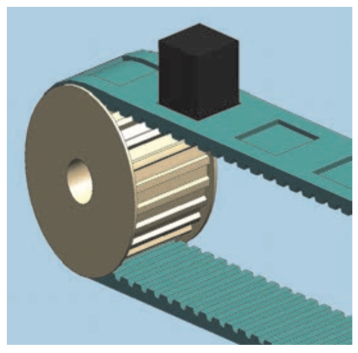

Der Einsatz von Zahnriemen als Bandförderer ist gekennzeichnet durch einen formschlüssigen Zahneingriff in der Antriebsstation. Es liegen stets synchrone Bandgeschwindigkeiten vor. Endlos verschweißte Zahnriemen werden bevorzugt in der Fördertechnik für beliebig große Achsabstände verwendet. Beschichtete – mit beliebigen Nocken oder Bürsten bestückte – Zahnriemen nehmen spezielle Transportaufgaben wahr. Auch gelochte Zahnriemen in Verbindung mit Vakuumkanälen werden in Zuführungen und Transportsystemen verwendet.

Abb. 308: Förderer mit Zahnriemen. Förderer mit Zahnriemen sind kostengünstig und wartungsarm. (Quelle: Eigene Darstellung)

Rollen- oder Kugelbahnen

Hier wird das Fördergut auf einer meist in kurzem Abstand montierten Anzahl von Rollen oder Kugeln transportiert. Die Förderung erfolgt bei schwach geneigten Bahnen durch Schwerkraft, während bei waagerechten oder leicht ansteigenden Bahnen die Rollen oder Kugeln durch Ketten, Zahn- oder Keilriemen angetrieben werden. Rollen oder Kugelbahnen können mit Kurven, Weichen oder aufklappbaren Durchgangsstücken ausgerüstet sein. Rollen- oder Kugelbahnen können durch eine große Anzahl von Modulen nach dem Baukastenprinzip schnell und kostengünstig den örtlichen Gegebenheiten angepasst werden.

Abb. 309: Rollenbahn (Quelle: TGW-Group)

Beim Betrieb einer Rollenbahn ergeben sich besondere Gefahrenstellen. Sie müssen bei freier Zugänglichkeit aus dem Arbeits- und Verkehrsbereich besonders gesichert werden. Alle Gefahrenstellen müssen gegen möglichen Eingriff gesichert werden – insbesondere Auflaufstellen zwischen Antriebselement (Kette oder Riemen) und Tragrollen.

Rollen- oder Kugelbahnen sind bei richtiger konstruktiver Auslegung und Anpassung auf die Anforderungen des Transportgutes sehr robust und langlebig. Sie verursachen zudem einen nur geringen Wartungs- aufwand. Da hier sehr viele Gleichteile wie Rollen, Kugeln, Antriebe und Antriebselemente verwendet werden, die in großen Stückzahlen hergestellt werden, wird beispielsweise bei einer notwendigen Instandset- zung oft die komplette Bandrolle ausgetauscht, da eine Reparatur oft unwirtschaftlich ist.

Pneumatische Stetigförderer mit Druckluft oder Vakuum

Das Vakuumband ist eine Sonderform des Bandförderers. Dabei ist das Förderband gelocht, sodass der Unterdruck in einem gleichzeitig als Bandauflage dienenden Vakuumkanal das Fördergut auf dem Band fixiert. Bei vielen Transportvorgängen in Maschinen zur Herstellung von flexiblen Verpackungen ist aufgrund von beengten Platzverhältnissen und der Beschaffenheit der Materialien ein Transportsystem wie oben beschrieben nicht einsetzbar. In diesen Fällen sind Transporte mittels Luftpolster/Blasluft oder durch Vakuum oft die alleinigen Möglichkeiten.

Luftkissentische ermöglichen einen fast reibungsfreien Transport durch die Bildung eines dünnen Luftkissens unter dem ebenen Transportgut. Damit sich das Luftkissen auch wirklich nur an den vom Transportgut benötigten Stellen ausbildet, sind in der Tischoberfläche federbelastete Kugelrückschlagventile eingebaut: Sie geben den Luftstrom frei, wenn das Gewicht des Transportgutes die eine mit einer Feder abgestützte Kugel nach unten drückt. Damit eine horizontale Vorwärtsbewegung des Transportgutes stattfinden kann, muss der Lufttisch eine entsprechend große Neigung besitzen. Die einzelnen Kugelrückschlagventile müssen unterhalb des Tisches durch Schläuche mit einem Lufterzeuger verbunden werden. Die verwendete Blasluft wird in den meisten Fällen durch Ringverdichter (Druck 300 – 500 mbar) direkt am Tisch erzeugt. Druckluft wird aus Kostengründen in den meisten Fällen nicht eingesetzt.

Insbesondere beim Vereinzeln von Stapeln (zum Beispiel für Druckmaschinen und Konfektionsmaschinen) kommt in den sogenannten Anlegern oft eine Kombination von Blasluft und Vakuum zum Einsatz. Ein Vakuum-Saugkopf hebt unterstützt von Blasluft und Abstreifern einen Bogen vom Stapel. Dabei muss die Saugkraft aber so eingestellt werden können, dass immer nur ein Bogen sicher angesaugt wird. Getaktete Blasluft wird nun zwischen die Bogen geblasen und bringt den gesamten obersten Bogen zum Schweben. Dieser Bogen wird durch eine horizontale Bewegung in den Materialfluss durch die Maschine eingeschleust. Wichtig: Für ein einwandfreies und störungsfreies Arbeiten des Anlegers müssen die Parameter „Saug- und Druckluft“ sowie die darauf abgestimmten mechanischen Bewegungsabläufe optimal eingestellt sein. Diese Grundeinstellungen werden in der Regel beim Rüsten eingestellt und getestet. Verschmutzungen durch Materialabrieb (Papierstaub), Änderungen der Materialoberflächen (Rutschwerte, elektrostatische Aufladungen) oder auch Schwankungen im Druck der Vakuum- und Luftversorgung können zu Änderungen der optimalen Parameter führen, sodass es zu Leistungseinbußen oder Störungen kommen kann.

Anleger haben aufgrund des Konstruktionsprinzips einen hohen Wartungs- und Inspektionsbedarf: Sie arbeiten nur bei sauberen und unbeschädigten Druck- und Vakuumdüsen einwandfrei. Auch die Mechanik wird bei Taktzahlen bis zu zu 400 Takten/Minute stark beansprucht, sodass die Vorschriften für Schmier- und Wartungsintervalle der Hersteller strikt einzuhalten sind.

Ablagesysteme

Ablagesysteme nennt man technische Einrichtungen zum Prüfen, Aussortieren, Sammeln, Stapeln und Verpacken von Halbfertig- oder Fertigprodukten von Konfektionsmaschinen. Dabei werden als Grundeinheiten für den Transport der Produkte wieder alle Arten der schon beschriebenen Stetigförderer eingesetzt. Je nach Aufgabenstellung können diese um zusätzliche Module erweitert werden. Diese können zum Beispiel über Kameras oder Sensoren Ausschuss ausschleusen oder Stapel bilden, die dann in den Umverpackungen zum Endkunden oder zur Weiterverarbeitung gelangen. Die Anforderungen an die Ausgestaltung und Leistungsfähigkeit der einzelnen Prozessschritte hängt im Wesentlichen mit den Produktionsgeschwindigkeiten zusammen.

Bei geringen Taktgeschwindigkeiten und geringen Stückgewichten sind durchaus auch rein manuelle Tätigkeiten an den Ablagesystemen wirtschaftlich. Jedoch ist bei immer größeren Taktgeschwindgkeiten oft nur noch ein vollautomatischer Ablauf möglich.

Vollautomatische Ablagesysteme werden häufig aus standardisierten Baukastensystemen dem jeweiligen Anwendungsfall entsprechend konfiguriert. Grundbestandteile eines solchen Systems sind Flächenportale, auch als Flächen-Portalroboter bezeichnet. Sie basieren auf einem in XY-Achse (Abbildung 310) verfahrbaren Linearachsensystem.

Abb. 310: Linearachssystem in XY-Achse (Quelle: Eigene Darstellung)

Eine zusätzliche Linienachse in Z-Richtung führt zu einem System mit dreidimensionalem Arbeitsraum, der durch weitere Drehachsen zu noch mehr Freiheitsgraden führt. Die Schnittstelle zwischen Roboter und Werkstück stellt der Greifer dar, da je nach Werkstück Geometrie, Gewicht und Oberflächenbeschaffenheit speziell angepasst werden müssen. In der Verpackungsindustrie werden häufig pneumatische Greifersysteme eingesetzt. Diese haben sich bei ebenflächigen, glatten und weitgehend luftundurchlässigen Werkstücken bewährt.

Abbildung 311: Greifersystem mit dreidimensionalem Arbeitsraum (Quelle: Eigene Darstellung)

Für solche Ablagesysteme werden oft Baukastenteile verwendet. Der Aufwand für die Wartung und Instandhaltung ist deshalb zumeist sehr gering. Im Schadensfall wird meist einfach eine Baugruppe ausgetauscht. Denn die Reparatur einzelner Teile wäre teuer. Die Wartung und Inspektion der Sicherheitseinrichtungen von automatischen Ablagesystemen erfordert dagegen besondere Aufmerksamkeit. Diese Einrichtungen müssen jederzeit einwandfrei und manipulationssicher funktionieren, um den gewünschten Bewegungsablauf kollisionsfrei zu gewährleisten und den unbefugten Zutritt von Personen in den Gefährdungsbereich zu verhindern. Gefordert ist hier eine Gefährdungsbeurteilung des Anlagenbetreibers. Das ist eine detaillierte Analyse aller möglichen Gefährdungen für Personen und Umwelt. In der Folge sind geeignete technische, organisatorische und persönliche Maßnahmen zu treffen, um Gefährdungen zu reduzieren oder zu beseitigen.

Abb. 312: Greifersystem im Produktionsumfeld (Quelle: Eigene Darstellung)

- zurück: ‹ 4.1.5.6 Lehren

- weiter: 4.3 Fließbilder ›