Das Schneidgut wird durch den Sattel und einen seitlichen Anschlag positioniert. Der Pressbalken fixiert das Schneidgut von oben auf dem Maschinentisch. Der Messerbalken, an dem das Messer befestigt ist, führt die Schwingschnittbewegung durch das Schneidgut aus. Die Schneidleiste stellt das Gegenwerkzeug zum Messer im Messerschnittprinzip dar.

Abb. 10.3.12: Maschinenkomponenten (Quelle: Eigene Darstellung)

Die Messeraufnahme

Die starre Konstruktion verhindert weitgehend eine Verbiegung des an ihm befestigten Messers. Es wird im Maschinengestell in Gleitbahnen leicht beweglich, aber spielfrei so geführt, dass das Messer die Schwingschnittbewegung ausführt. Das Messer wird bei dieser Konstruktion schwingend schräg durch das Schneidgut gezogen. Das Messer tritt nicht auf der gesamten Schnittlinie parallel in das Schneidgut ein. Hierdurch ist der Kräfteanstieg bei Schnittbeginn weicher, und die Konstruktion der Maschine wird weniger stark belastet.

Abb. 10.3.13: Schwingschnitt (Quelle: Eigene Darstellung)

Der Messerantrieb wird vom Antriebsmotor über Getriebe abgeleitet und enthält eine Überlastsicherung in Form eines Bruchbolzens (Abscherbolzen). Die Länge der Zugstange zwischen Antrieb und dem Messerträger ist veränderlich, um die durch das Nachschleifen entstehende Verkürzung des Messers ausgleichen zu können.

Das Messer des Planschneiders

Die Messer werden in unterschiedlichen Stahlqualitäten hergestellt. Die Auswahl erfolgt je nach zu bearbeitendem Schneidauftrag. Es werden fünf verschiedene Güteklassen verwendet:

1. niedrig legierte Stähle

2. hochlegierte Stähle HSS

3. Hartmetall HM Standardkörnung

4. Feinstkorn-Hartmetall FK-HM

5. Ultrafeinstkorn-Hartmetall UFK-HM

Abb. 10.3.14: Messer für Planschneider (Quelle: Eigene Darstellung)

Bei den Messermaterialien spricht man von Verbundstoffen. Auf einen nicht gehärteten Grundkörper werden die Legierungen in verschiedenen Qualitätsstufen aufgebracht. Das sind niedrig legierte Werkzeugstähle für Standardmesser, Hochleistungsschnellstähle mit 18 Prozent Wolframgehalt (HSS 18-Messer) und gesinterte Hartmetalle (HM-Messer). Der wesentliche Unterschied bei den verschiedenen Messerqualitäten besteht in der Standzeit und ihren Anwendungsbereichen.

Abb. 10.3.15: Messerqualitäten und Messerstandzeiten (Quelle: https://www.tkmgroup.com/de)

Winkel am Schneidmesser

Zur Erreichung der Schnittanforderungen sind die Schnittwinkel, der Keilwinkel ? und der Fasenwinkel ? genau einzuhalten. Die Wahl des Messerwinkels ist von der Beschaffenheit des Schneidgutes abhängig. Ferner ist auch die Standzeit ein Kriterium für die Wahl des richtigen Winkels. Folgende Faustregel kann angewendet werden:

weiches Schneidgut = kleiner (schlanker) Messerwinkel

hartes Schneidgut = großer (stumpfer) Schnittwinkel

Abb. 10.3.16: Wichtige Bezeichnungen am Messer. Keilwinkel ?, Fasenwinkel ? (Quelle: Eigene Darstellung)

Die Schnittwinkel liegen zwischen 17° und 30°. Werden verschiedene Papier- oder Pappearten abwechselnd geschnitten, so ist es von Vorteil, den größeren Schnittwinkel zu wählen. Hartmetallmesser haben eine Doppelfase (auch Vorfase genannt), zum Beispiel 20/24° – dies hat den Vorteil, dass man die Messer so einfacher und besser schleifen kann. Eine Doppelfase wird beim Scheiden großer Bogen eingesetzt, da so die Verdrängung vor dem Messer durch den schlanken Messerkörper wesentlich geringer ist.

Bei einem guten Stahlmesser (nicht Hartmetall) wird der wirkliche Radius einer sehr scharfen Schneide etwa fünf Tausendstel Millimeter betragen. Wird dann mit dem Messer geschnitten, wird der Radius durch Abnutzung größer. Besonders zu Beginn der Nutzung eines frisch geschliffenen Messers verändert sich der Radius sehr stark und schnell. Schnell wird sich der Radius auf etwa zehn Tausendstel Millimeter vergrößern.

Abb. 10.3.17 (Quelle: Eigene Darstellung)

Dieser Zustand ist dann als normal scharfes Messer zu bezeichnen. Ist ein Messer stumpf, so sollte es gewechselt werden. Schneiden mit einem stumpfen Messer birgt das Risiko großer Schnittdifferenzen in sich. Durch die stark zunehmenden Schnittkräfte können langfristig sogar die Maschinenführungen beschädigt werden. Ein Messer ist beim Schneiden von Papier stumpf, wenn die Schnittfläche und/oder der Abfall (beim Schneiden von Papier) zusammenkleben.

Abb. 10.3.18: stumpfe Messer (Quelle: Eigene Darstellung)

Man kann an typischen Schnittgeräuschen hören, wann ein Messer scharf oder stumpf ist. Bei Verwendung eines gut geschliffenen Messers ist (beim Schneiden von Papier) ein durchgehend heller Ton zu vernehmen. Wird das Messer stumpf, so ändert sich das Schneidgeräusch bis hin zu einem lauten Knall beim Zertrennen der unteren Bogen.

Die Schneidleiste

Die Schneidleiste ist das Unterschnittwerkzeug des Maschinenmessers. Je nach Art des verwendeten Messers kann sie aus verschiedenen Kunststoffen gefertigt sein. Der Kunststoff der Schneidleiste muss zäh, darf aber auch nicht zu hart sein. Ist das Material zu weich, dann schneidet das Messer zu tief ein. Die unteren Bogen werden nicht sauber durchgeschnittten. Ist sie zu hart, wird das Messer schneller stumpf oder bricht gar aus.

Hart-PVC: Früher wurden Schneidleisten aus Hart-PVC angeboten. Diese wurden in erster Linie für Hartmetallmesser eingesetzt.

Polypropylen: Heute werden fast nur noch Polypropylen-Schneidleisten mit einer Härte 60-85 Shore angeboten.

Nylon: Die Nylon-Schneidleiste hat den Vorteil, dass sie sich nach dem Schnitt wieder ein Stück weit verschließt. Hierdurch wird der untere Bogen des Schneidgutes besser gestützt und sicherer getrennt.

Die Shore-Härte, benannt nach Albert Ferdinand Shore, ist eine Kennzahl, die vorwiegend für Elastomere und gummielastische Polymere eingesetzt wird. Quelle und weiterführende Informationen: http://wiki.polymerservice-merseburg.de/index.php/SHORE-Härte

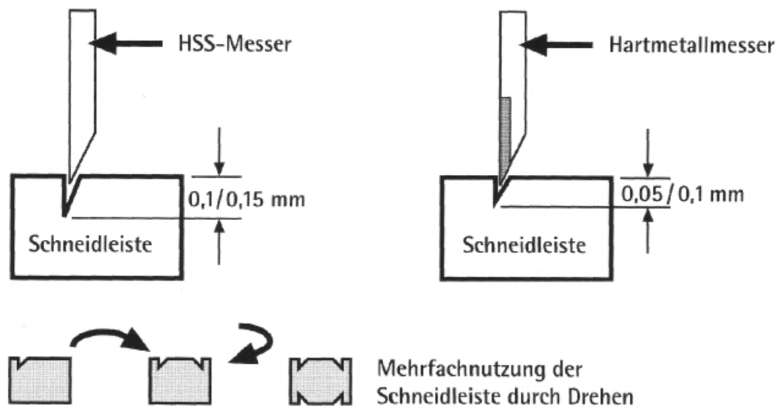

Ausgewechselt oder umgedreht sollte die Schneidleiste dann werden, wenn sich das Messer so tief eingearbeitet hat, dass die unteren Bogen eines Stapels abreißen. Auch bei jedem Messerwechsel ist die Schneidleiste umzudrehen oder auszuwechseln. Die Schneidleiste nützt sich umso schneller ab, je härter das Schneidgut ist. Ein regelmäßiger Wechsel (rund 800 Schnitte) der Schneidleiste erhöht die Standzeit des Messers. Wichtig ist deshalb auch die exakte Höheneinstellung des Messers beim Messerwechsel. Das Messer sollte im unteren Totpunkt der Maschine nur so weit in die Schneidleiste eindringen, dass das Material gerade noch durchgeschnitten wird.

Abb. 10.3.19: Eintauchtiefen bei unterschiedlichen Messerqualitäten (Quelle: POLAR-Mohr)

Der Pressbalken und der optische Schnittandeuter

Der Pressbalken soll das Schneidgut beim Schneiden festhalten. Durch die stufenlos einstellbare Hydraulik lässt sich der richtige Pressbalkendruck bei modernen Schneidemaschinen je nach Schneidgut und Schneidbreite einstellen. Die Einstellwerte sind wesentlich abhängig von den Eigenschaften des Schneidgutes. Um die Schnittlinie zu erkennen, kann der Pressbalken mithilfe des Fußpedals (mechanischer Schnittandeuter) auf das Schneidgut abgesenkt werden. Die Schneidmarkierungen auf dem zu schneidenden Druckbogen können so genau angefahren werden. Mit dem Einschalten des optischen Schnittandeuters wird eine schmale Linie auf das Schneidgut projiziert. So lassen sich die Schnittmarken genau ansteuern.

Abb. 10.3.20: optischer Schnittandeuter (Quelle: Eigene Darstellung)

Arbeiten mit dem Abdeckblech

Das Abdeckblech ist eine Stahlplatte, die auf der Unterseite des Pressbalkens eingerastet werden kann. Bei hohen Pressdrücken oder weichem Schneidgut kann so ein Abdruck des Pressbalkens im Schneidgut verhindert werden. Höhenunterschiede in Schneidlagen sind durch ein flexibles Abdeckblech durch Filz- oder durch Schaumgummiunterlagen auszugleichen, da nur so eine vollflächige Pressung für genaues Schneiden erreicht wird.

Abb. 10.3.21: Abdeckblech (Quelle: Eigene Darstellung)