Geschichtliche Entwicklung der Hülsenfertigung

Die Spiralhülse hat ihren Ursprung in der Wehrtechnik. Zum schnelleren Laden der Handfeuerwaffen wurde eine Patrone verwendet. Die Hülse wurde aus Zeitungspapier gewickelt, der Soldat benutzte seine Zähne zum Abbeißen des Hülsenendes, um so das Pulver bloßzulegen. Bekannt ist, dass diese Verpackungshülse für Pulver bereits Ende des 16. Jahrhunderts von der spanischen Reiterei verwendet wurde. Im 17. Jahrhundert wurden Hülsen bereits unter der Verwendung von Klebstoffen hergestellt. Als Wickeldorn diente ein runder oder ovaler Holzklotz. Die Hülsen wurden zur Herstellung von Tabakdosen verwendet. Mit der Weiterentwicklung von Spinnmaschinen wurde es notwendig, Hülsen in großem Umfang herzustellen. Eine Verbesserung des Hülsenwickelverfahrens wurde mit einer 1855 in Frankreich erfundenen Hülsenwickelmaschine erzielt. Hierbei handelte es sich um eine Maschine für konische Hülsen. In den Jahren 1870 bis 1875 wurden Maschinen erstellt, die bereits mit zwei oder mehr Spindeln auf einmal arbeiteten. Diese Maschinen arbeiteten bereits von der Rolle.

So unscheinbar Hülsen im Zeitalter von High-Tech Produkten auch sein mögen, es hängt dennoch eine Menge von ihnen ab. Eine reibungslose Produktion und Weiterverarbeitung sind im harten Wettbewerb ein absolutes Muss. Dafür werden heute Hülsentypen exakt auf die Erfordernisse des späteren Wickelgutes und der Produktionsprozesse abgestimmt. Dies führt wiederum zu einem sehr breit gestaffelten Hülsensortiment. Unter dem Oberbegriff „Hülse“ verbergen sich zwei grundsätzliche Unterscheidungen:

1. Werden flächige und fadenförmige Materialien auf Hülsen gewickelt, bezeichnet man diese als Wickelkerne.

2. Wird die Hülse zum Befüllen, als Schutzverpackung oder als Abstandshalter verwendet, so wird sie als Hülse bezeichnet. Die Herstellung von Längen bis zu elf Metern ist heute möglich.

Zylindrische Wickelkerne

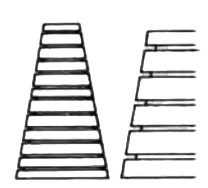

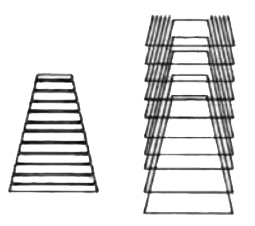

Zylindrische Wickelkerne werden nach dem Herstellungsverfahren in spiralförmig gefertigte Wickelkerne und parallelförmig gefertigte Wickelkerne unterschieden.

Spiralförmig gefertigte Wickelkerne

Eigenschaften

Spiralförmig gefertigte Wickelkerne zeichnen sich durch folgende Eigenschaften aus:

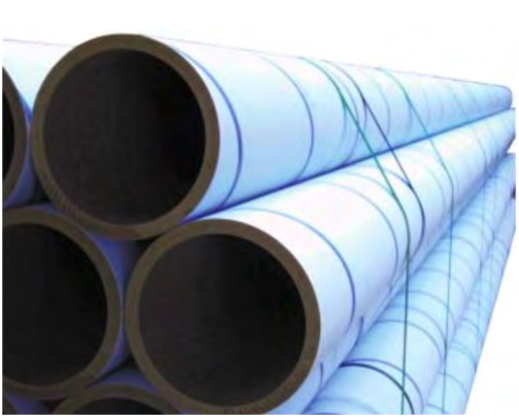

• sehr gute Rundlaufeigenschaften

• problemlose Produktion großer Längen (aktuell bis rund elf Meter)

• problemlose Bestimmung der gewünschten Wanddicke (derzeit von ein Millimeter bis 30 Millimeter)

• Verwendung verschiedener Materialien – zum Beispiel für Innen- und Außenbahn

Materialien zur Spiralhülsenwicklung

Zur Wicklung von Spiralhülsen wird vorwiegend Langsieb-Karton verwendet. Der sogenannte Hülsenkarton wird aus Altpapier (europäische Standardsorten 1.01 - 1.05 und 4.01 – 4.03) hergestellt und ist in Dicken von 0,20 mm bis 1,0 mm erhältlich. Die flächenbezogene Masse des Kartons liegt zwischen 150 und 650 g/m². Der Hülsenkarton wird in Rolen mit Breiten ab 50 mm und Durchmessern von 120 cm bis 180 cm ausgerüstet. Außerdem werden auch Natronmischpapiere, Kraft- oder (vielfach mehrlagige) Testliner verwendet. Als Grund- und Decklagen dienen auch Pergamentpapiere, aluminium- und kunststoffbeschichtete Papiere und Folien verschiedenster Art.

Die Breite der zur Wicklung notwendigen Materialien richtet sich nach dem Hülsendurchmesser:

| Hülseninnendurchmesser | dazu notwendige Rollenbreiten: |

| 10 bis 20 mm | 25 bis 40 mm |

| 20 bis 35 mm | 45 bis 65 mm |

| 35 bis 45 mm | 75 bis 85 mm |

| 50 bis 100 mm | 100 bis 350 mm |

| 100 mm bis 1000 mm | 125 bis über 500 mm |

→ Info: Altpapier-Standardsorten

Der Ausschuss Altpapier des Verbandes Deutscher Papierfabriken e.V. (VDP) hat gemeinsam mit den Marktpartnern eine gemeinsame Altpapiersortenliste in Form einer europäischen Norm (CEN 643) abgestimmt. Auszug:

1.01 Unsortiertes gemischtes Altpapier, unerwünschte Stoffe entfernt. Eine Mischung verschiedener Papier- und Pappesorten ohne Begrenzung der Anteile an kurzfaserigem Material.

1.02 Sortiertes gemischtes Altpapier. Eine Mischung verschiedener Papier- und Pappenqualitäten, die maximal 40 % an Zeitungen und Illustrierten enthält.

1.03 Graukarton. Bedruckter und unbedruckter, weiß gedeckter und ungedeckter grauer Karton oder gemischter Karton, frei von Wellpappe.

1.04 Kaufhausaltpapier. Gebrauchte Papier- und Kartonverpackungen, die mindestens 70 % Wellpappe enthalten, Rest Vollpappe und Packpapier.

1.05 Alte Wellpappe-Verpackungen. Gebrauchte Verpackungen und Bogen aus Wellpappe verschiedener Qualitäten.

(...)

4.01 Neue Späne aus Wellpappe. Neue Späne aus Wellpappe mit Decken aus Kraft- oder Testlinern.

4.01.01 Unbenutzte Kraftwellpappe. Unbenutzte Verpackungen, Bogen und Späne aus Wellpappe, ausschließlich mit Kraftlinern. Welle aus Zellstoff oder Halbzellstoff.

4.01.02 Unbenutzte Wellpappe. Unbenutzte Verpackungen, Bogen und Späne aus Wellpappe mit Decken aus Kraft- oder Testlinern.

4.02 Gebrauchte Kraftwellpappe 1. Gebrauchte Verpackungen aus Wellpappe, Decken ausschließlich mit Kraftlinern, Welle aus Zellstoff oder Halbzellstoff.

4.03 Gebrauchte Kraftwellpappe 2. Gebrauchte Verpackungen aus Wellpappe, mit Decken aus Kraftlinern oder Testlinern, wobei jedoch mindestens eine Decke aus Kraftlinern hergestellt ist.

Klebstoffe

Zum Kleben der Hülsen verwendet man die folgenden wassergebundenen Klebstoffe:

• Polyvinylacetatklebstoffe (PVAc). Polyvinylacetat (PVAc)- Dispersionen bilden eine thermoplastische Klebenaht. Der Aushärtungsvorgang ist ein physikalischer Prozess, bei dem die Dispersionspartikel miteinander verschmelzen, wenn das Wasser verdunstet. Die Wasserfestigkeit ist begrenzt, kann aber durch Hinzufügen von Vernetzungsmitteln verbessert werden.

• Polyvinylalkoholklebstoffe (PVA). Polyvinylalkoholklebstoffe zeichnen sich durch eine höhere Anfangsklebkraft gegenüber Stärke und Zelluloseklebstoffen aus. Durch vernetzende Zusätze kann diese Eigenschaft noch verstärkt werden. Gleichzeitig kann damit die Wasserempfindlichkeit verringert werden, um zu wasserfesten Verklebungen zu kommen.

• Dextrin- und Stärkeklebstoffe. Stärkeklebstoffe werden in Deutschland hauptsächlich auf Basis von Stärke (Stärkekleistern) hergestellt. Lösemittel: Wasser. Dextrin wird durch chemischen oder thermischen Abbau der Stärke (Kartoffel, Mais, Reis etc.) hergestellt. Es ist wasserlöslich.

• Silikat- und kaseinhaltige Klebstoffe. Silikate sind die Salze und Ester der Ortho-Kieselsäure (Si(OH)4) und deren Kondensate. Kasein ist eine komplexe Mischung von Milcheiweißen, die aus Magerquark gewonnen wird. In Pulverform wird es dem Kleber beigemischt. Kaseine sind wasserlöslich.

Aufbau und Zusammensetzung einer Spiralhülse

Aufbau, Zusammensetzung und Verklebung der Spiralhülse werden vom vorgesehenen Verwendungszweck bestimmt. Die häufigsten Anforderungen sind:

• Stabilität gegen Außen- und Radialdruck (Wickelkerne für Papier, Folien usw.)

• Stabilität gegen Durchbiegung (Wickelkerne für Textilien, Papier, Folien usw.)

• Physiologisch unbedenklich (für Lebensmittel und medizinische Anwendungen)

• Chemisch unbedenklich (für chemisch empfindliche Güter – zum Beispiel Fotopapier)

• Tragfähigkeit (Wickelkerne für Fein- und Druckpapiere)

• Kritische Drehzahl (Wickelkerne für Druckpapiere)

• Feuchtigkeitsbeständigkeit (Agrarstretchfolien, Schalungsrohre)

• Oberflächenbeschaffenheit (Welligkeit, Rauheit) für Dünnstfolien

• Stabilität gegen Innendruck (Versandbehälter)

• Schnittfestigkeit (für Ringe und Spulen mit Kerben)

• Fettundurchlässigkeit (Fettpatronen und dergl.)

• Farbechtheit der Oberfläche (für Dekorationshülsen)

Nach Feststellung der Anforderungen, des Hülseninnendurchmessers und der Wanddicke wird die Auswahl der Materialbahnen für die Spiralhülse getroffen.

Hülsensortiment (Auszug):

Standardhülsen

für die Papier- und Kartonindustrie im Bereich Verpackungs-, Druck-, Dekor- und technische Papiere, für die Folienindustrie in den Bereichen Verpackungs-, Stretch und Baufolien, für die Textilindustrie in den Bereichen Teppiche und Bodenbeläge sowie für die Metallindustrie in den Bereichen Aufwickeln von Stahlblechen und Aluminium.

Hülsen der S-Klasse

für den Tief- und Offsetdruck mit Jumborollen und Rollengewichten bis vier beziehungsweise acht Tonnen.

Spezialhülsen mit veredelten Oberflächen

für Dünnstfolien (kleiner als 10μm Dicke) sowie den Foto-, Film- und Elektronikbereich, für Bauindustrie und Baugewerbe – Schalungsrohre, für den Versand von Landkarten, Zeichnungen und Werbegeschenken, für Einwegpaletten als Palettenfüße in Verbindung mit Schwerstwellpappe und vieles mehr.

Eine neuere Spezialanwendung für die Hartpapierhülse stellt die RFID-Technik (radio-frequency identification) dar, bei der eine mit einem Speicherchip versehene und mit Informationen beschreibbare Antenne in die Hülse eingearbeitet wird.

Neben Magnetkarte und Barcode zählt RFID zu den weit verbreiteten Identifikationstechniken. Im Sprachgebrauch werden im Zusammenhang mit dieser Technologie auch Begriffe wie Transponder, Electronic Tagging oder Smartlabel verwendet. Das Gesamtsystem besteht aus Transponder, der drahtlosen Schnittstelle, einer Basisstation zur Identifikation und einer IT-Anbindung. Quelle: Gabler-Wirtschaftslexikon

Über Lese- und Schreibgeräte können so durch elektrische Funkwellen Informationen von dem Chip gelesen oder auf diesen geschrieben werden. Mit dieser Technik ist das Wickelgut an jedem Punkt des Verarbeitungs-, Lager- und Transportprozesses leicht zu identifizieren und zu verfolgen. Der Verlust der Informationen ist somit ausgeschlossen.

Herstellung von Schmalrollen

Das Schneiden der Schmalbahnen aus Breitrollen erfolgt auf einer Rollenschneide- und Wickelmaschine.

Herstellung

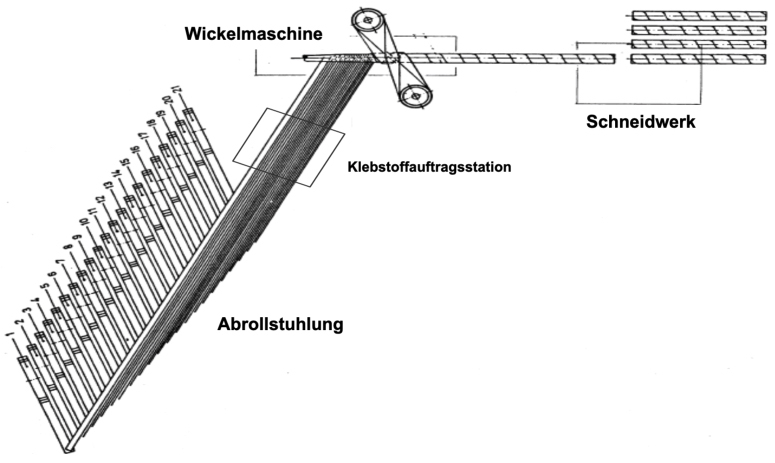

Die Herstellung von spiralförmig gefertigten Wickelkernen und Hülsen erfolgt auf Spiralmaschinen. Diese bestehen im Wesentlichen aus drei Stationen:

• Abrollstuhlung mit Klebstoffauftrag (bis zu 36 Papierstreifen)

• Wickelmaschine

• Schneidwerk

Um eine Spiralhülse zu wickeln, werden nun die benötigten Materialbahnen (die Anzahl richtet sich nach der Dicke der einzelnen Bahnen und der erforderlichen Wanddicke der Hülse/des Wickelkerns) von der Abrollstuhlung über die Klebstoffauftragsstation zur Wickelmaschine beziehungsweise zum Wickeldorn geführt.

Die Grund- und Deckbahn kann je nach Verwendungszweck

• mit einem Spalt zwischen den Bahnen,

• Stoß an Stoß überlappt,

• mit keilförmig verschliffenen Stoßkanten

gewickelt werden.

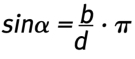

Der Durchmesser des Wickeldorns bestimmt den Innendurchmesser der Spiralhülse. Die Abrollstuhlung muss in einem bestimmten Winkel zum Wickeldorn stehen, damit die Bahnen in der richtigen Steigung und mit einem definierten Abstand zueinander glatt aufliegen. Der notwendige Wickelwinkel ? lässt sich mit folgender Formel berechnen und kann zwischen 0° und 90° liegen.

b = Bahnbreite

d = Durchmesser

? = Wickelwinkel

Die mit Klebstoff beaufschlagten Bahnen werden um den Wickeldorn gelegt, wobei die erste Bahn einen geringen Gleitmittelauftrag auf der zum Dorn gewandten Seite erhält. Als Gleitmittel kommen Wachse und Paraffine zum Einsatz. Der Wickeldorn wird von einem rotierenden Wickelriemen umschlungen, welcher die Bahnen spiralförmig um den Dorn dreht und dadurch in Richtung Schneidwerk transportiert. Da die einzelnen Bahnen mit Klebstoff benetzt sind, erfolgt eine Verklebung, die aus den einzelnen Bahnen eine feste und endlose Spiralhülse entstehen lässt. Die Spiralhülse wird im Schneidwerk am Ende der Anlage auf die gewünschte Länge geschnitten. Von hier aus gelangen die Spiralhülsen, je nach vorgesehenem Verwendungszweck, zur Trocknung. Die Trocknungszeit ist abhängig von der Qualität, Wanddicke und Länge der Hülsen. Die Trocknung der Hülsen muss schonend und in definierten Klimaverhältnissen erfolgen. Dies kann auch in einer Trockenkammer geschehen. Während des Trocknens schrumpft die Hülse in der Länge sowie dem Außendurchmesser und dem Innendurchmesser. Dieser Tatsache muss beim Wickeln der Hülse Rechnung getragen werden. Die Schrumpfung ist abhängig von Material und Feuchte. Sie wird in mm/m gemessen.

Nach der Trocknung werden die Hülsen per Hand oder auf vollautomatischen Palettieranlagen verpackt oder je nach Einsatzgebiet weiterverarbeitet.

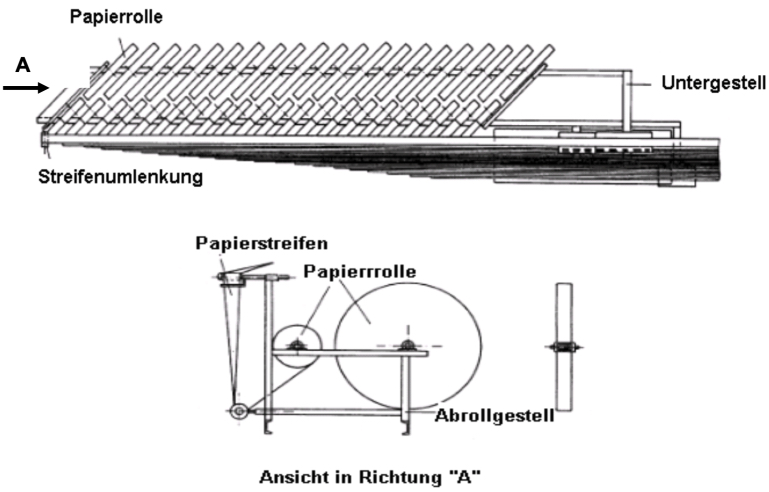

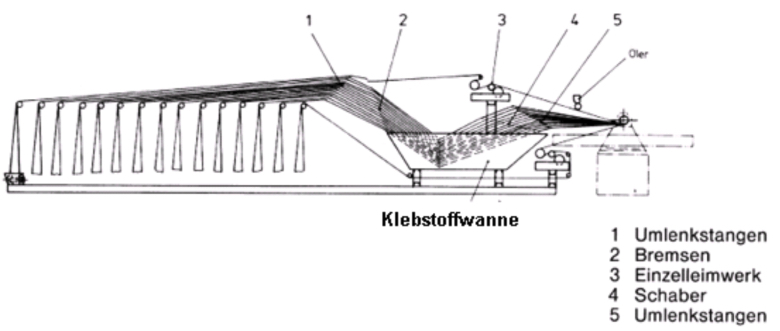

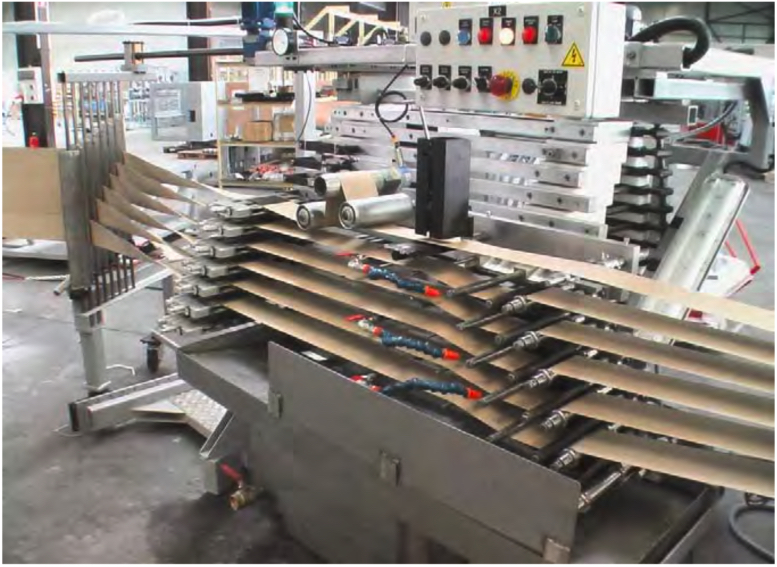

Abrollstuhlung

Die AbroIIstuhlung dient zur Abrollung und gefächerten Zuführung der einzelnen Papierbahnen von den Schmalpapierrollen zum Klebstoffauftrag und zur Wickelmaschine.

Klebstoffauftrag

Beim Klebstoffauftrag unterscheidet man zwischen drei Auftragssystemen:

Klebstoffauftrag mittels Tauchbecken

Die Papierbahnen werden durch eine Klebstoffwanne geführt, komplett in Klebstoff getaucht und anschließend abgeschabt.

Klebstoffauftrag mittels Kaskade

Der Klebstoff wird einseitig auf die Papierbahn aufgetragen und anschließend abgeschabt. Der Klebstoff fließt kaskadenförmig von oben nach unten über die einzelnen Papierbahnen. Die Tauchwanne ist ein älteres Verfahren, das zunehmend durch Kaskaden- und Einzelleimwerke ersetzt wird.

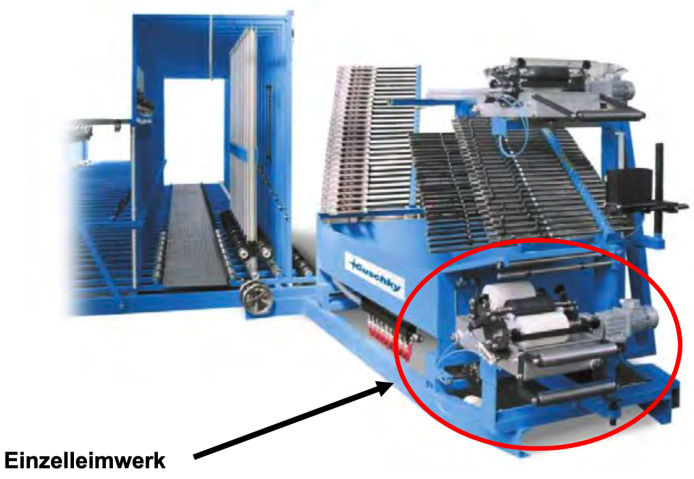

Einzelleimwerk

Einzelleimwerke werden auch bei der Tauch- und Kaskadenbeleimung für die einseitige Beaufschlagung mit Klebstoff von Grund- und Deckenbahnen benötigt.

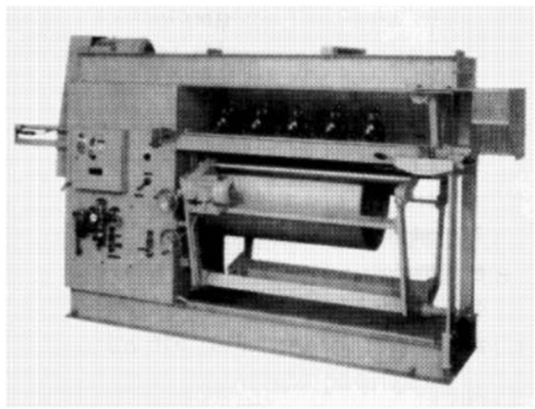

Wickelmaschinen (Wickelbock)

Bei den Wickelmaschinen, früher auch Wickelbock genannt, gibt es im Wesentlichen zwei verschiedene Arten. Für Hülsen mit geringeren Wanddicken verwendet man eine Wickelmaschine mit einem Trommelantrieb und einem Wickelriemen. Für Hülsen mit größerer Wanddicke benötigt man mehr Materialbahnen, wodurch ein höherer Kraftbedarf an der Wickelstelle entsteht. Deshalb werden hierfür oft Maschinen mit doppeltem Trommelantrieb eingesetzt, um somit die Kräfte auf zwei Wickelriemen zu verteilen.

Sämtliche Wickelmaschinen sind mit Antrieben versehen, die es ermöglichen, stufenlos, ruckfrei und mit nahezu konstantem Drehmoment vom Stillstand bis zur Höchstgeschwindigkeit zu arbeiten.

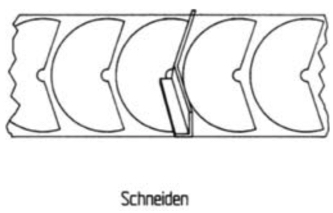

Schneidwerk

Generell gibt es zwei Möglichkeiten, die Hülse an der Spiralmaschine mit einem Schneidwerk zu durchtrennen. Man kann mit einem Verdrängungsschnitt (Quetschmesser) oder mit einem spanabhebenden Schnitt (Sägeblatt) arbeiten. Die entsprechenden Schneidenhalter sind auf einem in Hülsenvorschubgeschwindigkeit vor- und zurücklaufendem Schlitten angeordnet. Beim Vorlauf stechen diese in definierter Geschwindigkeit in die Hülse hinein und trennen diese ab. Vor dem Zurücklaufen des Schlittens wird das Schneidgerät wieder aus der Hülse gezogen.

Quetschmesserschneidwerk

Bei diesem Schneidwerk wird mit einem entsprechenden Kreismesser gearbeitet. Es ist hierbei zu beachten, dass sich innerhalb der Hülse ein Schneiddorn befindet, der als Gegenlager für den Schneidprozess dient. Dieser Schneiddorn wird parallel zum Schlitten mit Schneidhalter vor- und zurückgeschoben. Mit einem Mehrmesserschneidwerk werden mehrere Hülsen in einem Arbeitsschritt geschnitten.

Hülsensäge

Bei Verwendung einer Säge benötigt man keinen Schneiddorn. Allerdings entsteht durch das Sägen Staub, der aufwendig abgesaugt werden muss. Hülsensägen werden hauptsächlich bei großen Wanddicken und hohen Kartonqualitäten eingesetzt. Der größte Vorteil des Sägeschnittes liegt in der Rechtwinkligkeit der Schnittfläche zur Hülsenachse.

Die Qualitätsprüfung einer Spiralhülse

Die Qualitätsprüfung einer Spiralhülse erstreckt sich im Wesentlichen auf die DIN ISO 11093. Weitere bekannte Prüfnormen sind die DIN 54 530 T3, T4, T9 und die PTS-Methode PTS-PR: 015/87, 016/86. Im Wesentlichen erstreckt sich die Prüfung auf folgende Punkte:

• Maße: Innendurchmesser, Außendurchmesser, Wanddicke, Länge

• Scheitelstauchwiderstand

• Feuchtigkeit

• Rundlauf

• Verklebung der Kartonbahnen

• Oberflächenbeschaffenheit

• E-Modul

Parallelhülsen

Eigenschaften

Parallel gewickelte Hülsen zeichnen sich durch höhere Bruchfestigkeit zur Längsachse aus und verfügen so über eine besonders hohe Biegesteifigkeit. Sie werden vorwiegend in der Textilindustrie eingesetzt. Jedoch findet man sie auch im Bereich von kleinen Hülsen wie zum Beispiel für Additionsrollen, Feuerwerkskörper, Patronenhülsen usw. Auch als Pappfässer (Fibertrommel) findet man heute noch sehr häufig parallel gewickelte Hülsen. Für Anwendungsfälle, bei denen besonders starkwandige Hülsen erforderlich sind (ca. 20 mm Wanddicke aufwärts), werden ebenfalls parallel gewickelte Hülsen eingesetzt.

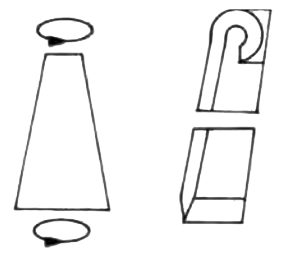

Maschinen zur Herstellung von parallel gewickelten Hülsen

Die Herstellung von parallel gewickelten Hülsen erfolgt auf zwei verschiedenen Maschinenarten: Der Parallelhülsenautomat zieht von einer Papierrolle einen der Hülsenlänge entsprechenden Zuschnitt ab, beaufschlagt diesen mit Klebstoff und wickelt diesen aufeinen Wickeldorn, der den Innendurchmesser vorgibt. Die Wanddicke der dabei entstehenden Hülse wird vom Wickeldornumfang, dem Papiervolumen und der Papierrollenbreite bestimmt. Typische für diese Hülsen sind der charakteristische Stoß der Papierbahn auf der Innen- und Außenseite der Hülse. Dieser hat nachteilige Auswirkungen auf die Rundheit der Hülsen. Um dem Abhilfe zu schaffen, werden oftmals die Papierbahnkanten angeschliffen. Somit wird ein homogener Übergang geschaffen. Bei diesen Automaten ist die Papierlaufrichtung parallel zur Hülsenachse!

Parallelwickelmaschinen arbeiten nach dem Prinzip „Rolle zu Rolle“. Die Papierlaufrichtung ist senkrecht zur Wickelachse. Das Papier wird von der Rolle abgezogen, durch ein Kleberbad geführt und auf einen Dorn aufgewickelt. Die Hülsenlänge entspricht dabei der Papierrollenbreite. Der besondere Vorteil dieses Systems besteht darin, dass man sehr hohe Wanddicken mit nach oben praktisch unbegrenztem und extrem großem Durchmesser fertigen kann.

Materialien zur Parallelhülsenwicklung

Zur Herstellung von parallel gewickelten Hülsen werden verwendet:

• Hülsenwickelpapier aus Altpapier hergestellt

• Hülsenwickelkarton aus Altpapier hergestellt

• Natronmischpapier und -karton

• Kraftliner

Hierfür müssen die Rollenbreiten entweder zu dem Durchmesser und der Wanddicke der gewünschten Hülsen passen (bei Verwendung des Parallelhülsenwickelautomaten) oder zu der gewünschten Hülsenlänge beziehungsweise zu der Gesamtlänge der Mehrfachnutzen passen.

Klebstoffe

Als Klebstoffe für die Parallelentwicklung finden Verwendung:

• Kaseinklebstoffe

• Stärkeklebstoffe

• Silikatklebstoffe

• Dispersionsklebstoffe

• in besonderen Anwendungsfällen auch Knochenleime

Die Qualitätsprüfung einer Parallelhülse

Die Prüfung einer parallel gewickelten Hülse erstreckt sich auf folgende Punkte:

• Maße wie Innendurchmesser, Außendurchmesser, Wanddicke, Länge

• Gleichmäßigkeit der Wicklung

• Parallelität des Anfangs und des Endes des Papierzuschnitts

• ordnungsgemäße Verklebung der Naht auf der Hülsenoberfläche

• Geradheit der Hülse

• Scheitelstauchwiderstand

• Feuchtigkeitsgehalt

Siehe DIN ISO 11093, DIN 54 530 T3, T4, T9 und den PTS-Methoden PTS-PR: 015/87, 016/86.

Das Teilen von Hülsen

Um kurze Hülsen und Hülsenringe rationell und in exakter Länge herstellen zu können, produziert man auf den Hülsenwickelmaschinen lange Hülsen, aus denen sich anschließend in einem separaten Prozess mehrere Nutzen schneiden lassen. Dies geschieht zum einen, um einmal die Hülse schneller produzieren zu können und zum anderen, um die Hülsen zwischen Produktion und Schnitt trocknen zu lassen, um nachträglichen Längenschrumpf zu vermeiden. Beim Schneiden der Hülsen finden im Wesentlichen folgende Maschinen Verwendung:

Manuelle Einmessermaschinen

Bei diesen Maschinen werden die Hülsen von Hand aufgeschoben und der Schneidprozess manuell durchgeführt beziehungsweise ausgelöst. Das Einstellen der Schnittlänge sowie der Vorschub der Hülse erfolgen ebenfalls durch den Maschinenbediener.

Halbautomatische Einmessermaschinen

Bei diesen Maschinen wird die Hülse manuell eingelegt. Die Maschine übernimmt den Längenvorschub und die Messerbetätigung.

Hülsenteilmaschinen

sind mit Messerwellen für den Einsatz von mehreren Messern ausgerüstet. Bei diesen Maschinen werden die Hülsen manuell zugeführt und entnommen, die Messerbetätigung erfolgt maschinell.

Hülsenschneidautomaten

sind mit Messerwellen, automatischer Hülsenzuführung und Hülsenabtransport ausgerüstet. Bei diesen Maschinen werden die vorproduzierten Hülsen über ein Magazin der Maschine zugeführt und wie in der Hülsenteilmaschine auf Länge geschnitten. Diese Maschinenart ist wegen ihrer langen Rüstzeit und ho-hen Werkzeugkosten nur für große Losgrößen geeignet.

Kartondosen

Die Kartondose, auch Wickel- oder Pappdose genannt, wurde schon vor dem 2. Weltkrieg auf dem Markt eingeführt. Damals war die Pappdose eine billige Ersatzverpackung anstelle einer teuren Blech- oder Glasverpackung. Heute ist diese Art der Verpackung nicht mehr wegzudenken.

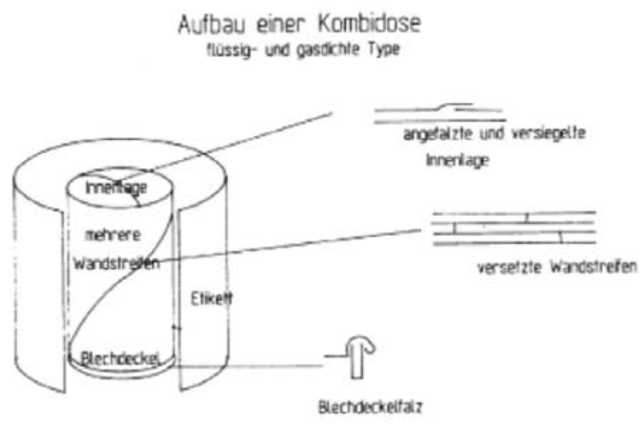

Aufbau der Kartondose: Am Aufbau der Kartondose sind verschiedene meist auf Papier basierende Rohmaterialien beteiligt, die vom Füllgut abhängen:

1. Innenlage

Je nach Füllgut verwendet man eine der folgenden Papiervarianten als Innenlage:

• Karton (zum Beispiel Schrenzkarton)

• Spezielles Papier (zum Beispiel Pergament)

• Kunststoffbeschichtetes Papier (zum Beispiel 30 g/m² Papier/20 g/m² PE)

• Aluminium-kaschiertes Papier (zum Beispiel 30 g/m² Papier/12 μm Aluminium /4 g/m² Schutzlack)

• Verbundmaterial (zum Beispiel 30 g/m² Papier/12 μm Aluminium/ 20 g/m² HDPE)

Besonders die Verbundmaterialien aus Papier und Aluminium und/oder diverser Kunststoffarten bieten eine gute Möglichkeit, eine Innenlage mit entsprechenden Eigenschaften hinsichtlich Beständigkeit, Verträglichkeit, Wasserdampfdichte, Sauerstoffdichte, Aromadichte, Flüssigkeitsdichte sowie Abfülltemperatur für das zu verpackende Füllgut auszuwählen. In den meisten Fällen muss dann die Innenlage an der Überlappungsnaht versiegelt werden.

2. Tragende Wand

Die tragende Wand besteht aus zwei, drei oder vier Lagen Karton. Sie gibt der Kartondose die Festigkeit. Als tragende Wand können Kraftpapier oder die Altpapiersorten AP 1 bis 4 verwendet werden, je nach benötigter Festigkeit. Dosen, die mit einem Blechboden verschlossen werden, sollten eine möglichst dünne Wand haben, um einen guten Falzverschluss zu erreichen. Auf der anderen Seite bringt eine dickere Dosenwand eine höhere Stauchfestigkeit (Stapelhöhe). Einen guten Kompromiss hinsichtlich dünner Wand für den Bodenverschluss und dennoch ausreichender Stabilität erreicht man mit einem guten Kraftliner. Eventuell sollte der Kraftliner überlappt gefahren werden, wobei die Überlappungsstelle angeschärft werden sollte, damit eine glatte Dosenwand erhalten bleibt. Die Zwischenlagen können mit beliebigen Papiergewichten gefahren werden. Diese liegen im Alltag zwischen 90 und 450 g/m².

3. Etikett

Kartondosen können mit einem spiralförmigen Etikett oder einem Paralleletikett versehen werden. Das spiralförmige Etikett ist bei hohen Auflagen (eine Million Dosen und mehr) wirtschaftlicher. Es wird im Rotations-Tiefdruck oder Rotations-Flexodruck hergestellt. Das Paralleletikett wird meist für mittlere Auflagen (zum Beispiel 100.000) eingesetzt. Es wird in der Regel im Offsetdruck hergestellt. Als Etikettenpapier verwendet man gestrichenes, holzfreies oder holzhaltiges Papier. Auch aluminiumkaschiertes oder kunststoffbeschichtetes Papier kann eingesetzt werden.

4. Deckel/Boden

Die Kartondosen können mit den verschiedensten Deckeln oder Böden versehen werden, je nach Anforderung des Füllgutes oder gestalterischem Wunsch des Abpackers. Auch Kombinationen der verschiedenen Deckel- und Bodenarten sind üblich.

Pappdeckel oder Pappböden sind preiswert hinsichtlich des eingesetzten Rohmaterials. Der Verschluss kann zum Beispiel aus einer tiefgezogenen eingeklebten sowie eingekerbten Scheibe bestehen oder einem eingerollten Deckel-/Boden-Teil. Der Nachteil dieses Verschlusses liegt darin, dass er nicht flüssigkeits- oder luftdicht ist. Festigkeitsanforderungen werden aber meistens erfüllt. Diesen Verschluss gibt es auch als Streuverschluss – zum Beispiel für Salzdosen.

Kunststoffdeckel oder Böden gibt es als Schraubdeckel, Drehdeckel, Eindrückdeckel und so weiter. Ihre konstruktive Gestaltung fördert die gute Handhabung der Kartondose. Die oft verwendeten Deckel oder Böden aus Weichkunststoff brauchen nur in den Dosenmantel eingedrückt zu werden und halten sich dort mit eingearbeiteten Krallen/Rippen selber fest. Hartkunststoffböden- und -deckel werden allgemein eingeklebt. Oft werden auch Kunststoffdeckel mit einer Aluminium-Membrane kombiniert, um einen „Original-Verschluss“ zu garantieren.

Blechdeckel und Böden können entweder aus Weißblech oder Aluminium bestehen und als flache Falzdeckel, Deckelringe sowie Eindrückdeckel, Aufreißdecke, Lochdeckel und so weiter ausgelegt sein. Sollen Kartondosen flüssigkeits-, wasserdampf- oder gasdicht sein, so müssen sie unbedingt mit Blechdeckeln und Böden verschlossen werden. Diese Deckel und Böden müssen mit einer besonders profilierten Falzborte ausgelegt und miteinem speziellen Gummiermittel versehen sein.

Anwendung

Die Kartondose kann beispielsweise für folgende Füllgüter eingesetzt werden:

• Instant-Getränke

• Marmelade

• Gewürze, Salz

• Tomatenketchup

• Getränke (ohne Kohlensäure)

• Speiseeis

• tiefgefrorene Säfte

• Speiseöl

• Tee

• Kaffee

• Waschmittel

• Insektizide

• Tierfutter

• Verpackung für Textilien

• Spielzeuge (zum Beispiel Knetmasse)

• Farben

• Dichtmasse

• Kosmetikpuder

• Tabak

• und vieles mehr...

Fertigungsverfahren

Die Fertigung der Kartondosen geschieht nach dem Prinzip der Spiralhülsenfertigung.

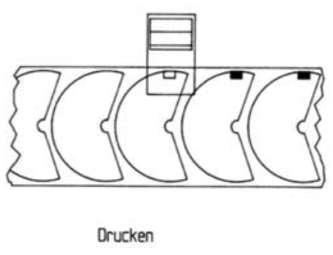

Etikettier-Vorgang

Sollen Kartondosen in hoher Auflage hergestellt werden, so empfiehlt sich das Spiraletikettierverfahren. Hierbei wird eine vorbedruckte Papierbahn als äußere Lage direkt auf der Spiralhülsen-Wickelmaschine mit verarbeitet. Diese Etikettier-Papierbahn ist unter einem vorher genau berechneten Winkel schräg bedruckt, sodass nach dem spiralförmigen Wickeln ein aufrecht stehendes Druckbild erscheint. Die derart etikettierte Hülse wird dann mit mehreren Teilmessern in kurze Dosenkörper zerteilt. Hierbei werden die Messerbewegungen elektronisch vom Spiraletikett her gesteuert, so dass auf jedem Dosenkörper das Druckbild an der richtigen Stelle erscheint.

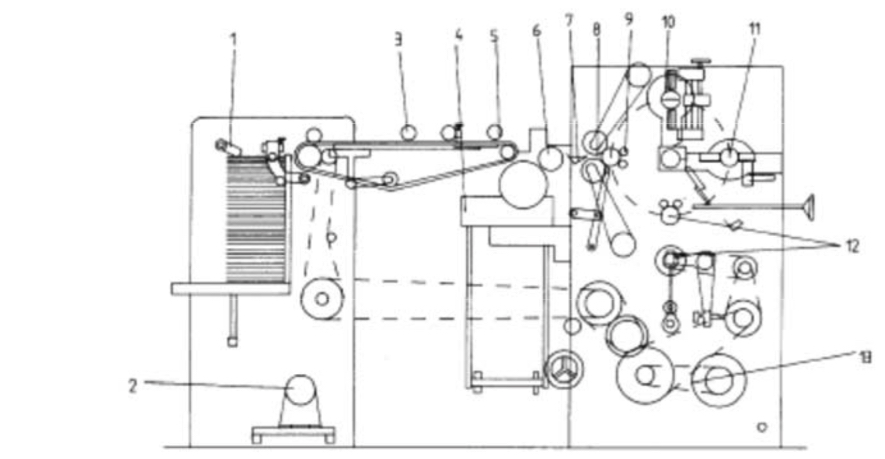

Sollen Kartondosen in mittlerer Auflage hergestellt werden, so empfiehlt sich das Paralleletikettier-Verfahren. Hierbei wird auf der Spiralhülsen-Wickelmaschine eine lange Hülse abgeschnitten, die anschließend zu einer kombinierten Etikettier- und Durchteilmaschine gebracht wird. In dieser Maschine wird das Rohr zuerst mit einem Mehrnutzenetikett umwickelt und anschließend mit mehreren Teilmessern in die gewünschte Anzahl Dosenkörper zerteilt.

Beispiel Paralleletikettieranlage

1 Etikettenstapel

2 Vakuumpumpe für Sauganleger

3 Etikettentransport

4 Klebstoffbecken

5 Klebstofftauchwalze

6 Klebstoffauftragswalze

7 Etikettenabstreifer

8 Etikettierstation

9 Revolverkopf mit Etikettierdornen

10 Automatischer Hülseneinzug

11 Automatischer Hülsenauszug

12 Durchteilstation

13 Hauptantrieb

Abb. 10.4.3.20: Paralleletikettieranlage (Quelle: Eigene Darstellung)

Verschließen der Dosen

Die etikettierten Dosenkörper werden anschließend in einer separaten Maschine einseitig mit einem Deckel oder Boden verschlossen. Meist wird der Deckel zuerst aufgebracht. Diese Dosen werden dann später durch den Boden gefüllt und vom Abfüllbetrieb zum Beispiel auf kombinierten Füll- und Verschließmaschinen verschlossen.

Die Paralleletikettieranlagen besitzen in der Regel vier Etikettierdorne, die in einem Revolverkopf (Stern) gelagert sind. Die unetikettierte Hülse wird von Hand oder einem pneumatischen Einschieber auf einen Etikettierdorn geschoben. Das mit Klebstoff beaufschlagte Etikett wird auf die Hülse aufgezogen und durch Andruckwalzen geglättet. Nach einer Viertelumdrehung wird die etikettierte Hülse in der Schneidstation durchgeteilt und nach einer weiteren Viertelumdrehung werden die geschnittenen Dosen durch Auszugsriemen vom Dorn abgezogen. Mit weiteren Transport- und Zuführungseinrichtungen können nun die Dosenrümpfe dem Komplettierautomaten in direkter Verbindung zugeführt werden.

Qualitätssicherung

Neben einer allgemeinen Sichtkontrolle auf gute Verklebung und blasenfreies Etikettieren sollten folgende Tests gemacht werden:

• Stauchdrucktest zur Kontrolle der Stapelfestigkeit

• Falltest

• Innendrucktest

• Prüfung der Siegelnahtqualität mit Farbflüssigkeit in einem Wärmeschrank

Konische Hülsen

Im Bereich der Textilindustrie werden sogenannte Textilhülsen oder Garnträger eingesetzt. Sie werden in der Spinnerei oder Spulerei zum Aufwickeln des dort hergestellten Garns verwendet. Die weite Verbreitung (rund 80 Prozent Marktanteil) von Textilhülsen aus Papier liegt in den Vorteilen, die sie gegenüber Kunststoffhülsen haben:

• günstiger Preis

• keine statische Aufladung

• universell im Einsatz

• keine scharfen Kanten

• leichte Anpassungsfähigkeit der Oberfläche

• geringere Umweltbelastung

Dabei werden zylindrische und konische Textilhülsen unterschieden. Die Fertigung der zylindrischen Textilhülsen erfolgt nach dem bereits beschriebenen Verfahren.

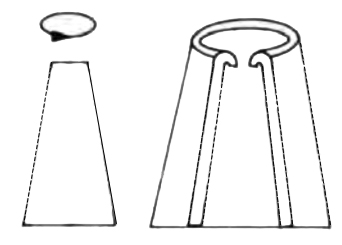

Herstellung der konischen Hülsen (Textilhülsen)

Die Textilhülse wird auf vollautomatischen Fertigungsanlagen hergestellt. Zu diesen Fertigungsanlagen gehört der Konus-Wickelautomat. Auf diesem Automaten können konische Hülsen mit unterschiedlichem Kegelwinkel hergestellt werden. Das Papier wird im Wickelautomaten von der Rolle zugeführt. Die Wanddicke des Garnträgers setzt sich aus der Anzahl der Lagen und der Dicke des Papiers zusammen.

Gaufrieren (Prägen der Oberfläche)

Der Begriff „Gaufrieren“ kommt vom französischen Wort „gaufre“ – „Waffel“, „Wabe“). Es handelt sich dabei um ein Blinddruckverfahren. Dabei wird ein Muster oder eine Narbung in die Oberfläche eines Erzeugnisses eingeprägt oder eingesenkt, um ein besonderes Aussehen zu erzielen. Nach der Abrollung der Papierbahn erfolgt in der Gaufriereinrichtung ein Prägen der Papierbahn mit einem gewünschten Muster (zum Beispiel Rauten). Nach dem Gaufrieren kann die Papierbahn bedruckt werden.

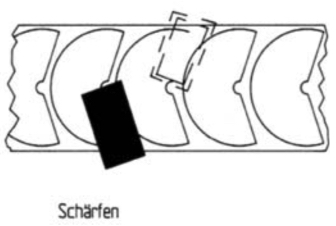

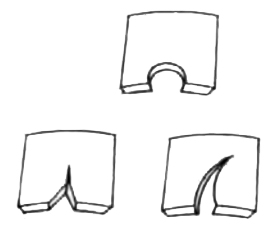

Schärfen

Das Papier wird an der Anfangs- und Schlussnaht des Garnträgers durch einen Schleifautomaten, der je nach gewünschter Oberfläche mit einem entsprechenden Schleifpapier ausgerüstet wird, geschärft. Das heißt: Die Nähte werden der Papierkante zu abgeschrägt. Das Schärfen gewährleistet stoßfreie Garnträger.

Schneiden

Für das Ausschneiden der Formblätter werden gerade, V-förmige, Messer verwendet. Es wird nach dem Messerschnittverfahren gearbeitet.

Wickeln

Der grob zugeschnittene Nutzen wird auf einer Vakuum- oder Greiferspindel zur Textilhülse gewickelt. Dabei wird der Klebstoff durch Düsen aufgetragen und durch eine rotierende Bürste verteilt. Auf der Spindel werden die Textilhülsen auf ihre gewünschte Länge geschnitten.

Bördeln

Beim Bördeln wird die Spitze der Textilhülse von einem Gegenhaltedorn aufgenommen und nach innen umgebogen.

Polieren

Um scharfe Kanten zu entfernen, werden Spitze und Basis der Textilhülse durch Drehen auf einer Polierunterlage poliert.

Stanzen

Um eine fixierte Aufnahme für das Garnende zu gewährleisten, wird an der Basis der Textilhülse eine Fadenkerbe eingestanzt. Das Stanzwerkzeug besteht aus Stempel und Matrize.

Rillen und Schleifen

Um der Textilhülse eine für das zu wickelnde Garn erforderliche Oberfläche zu geben, wird diese durch rollierende Spindeln oder Schleifapparate bearbeitet.

Stecken und Ablegen

Die fertigen Textilhülsen werden zu Stangen von einem Meter aufeinander gesteckt, geprüft und verpackt.

Trocknen

Nach dem Wickeln durchlaufen die Textilhülsen auf Kettenstiften den Trockner. Hier wird durch Konvektionstrocknung (Warmlufttrocknung) die überschüssige Feuchtigkeit des Klebstoffes entfernt.

Veredelung

Die fertige Textilhülse wird je nach Anfertigung noch veredelt. Dazu wird gebördelt, poliert, gestanzt und gerillt.

Prüfung

Die Textilhülsen werden auf folgende Eigenschaften geprüft:

• Probennahme nach DIN/ISO 186

• Probenvorbereitung nach DIN/ISO 187

• Maßhaltigkeit, nach DIN/ISO 3914 Teil 2 und DIN 64 410, 64 420:

– Innendurchmesser

– Garnträgerlänge

– Wanddicke

– ggf. Konizität

– Rundlaufabweichung

– Scheitelstauchwiderstand

• Feuchtigkeitsgehalt nach DIN/ISO 287

Darüber hinaus gibt es weitere sensorische Prüfungen.

zurück: < 10.4.2 Weiterverarbeitungsmaschinen für Packmittel aus Karton und Wellpappe

weiter: 10.5 Herstellung von flexiblen Packmitteln ›